Fordonets främre vikt minskas, bränsleekonomin och accelerationsprestanda förbättras och utseendet förbättras också. Lättvikt innebär också att fordonets han...

Välkommen till webbplatsen Jiangyin Dongli New Materials Technology Co., Ltd.

Välkommen till webbplatsen Jiangyin Dongli New Materials Technology Co., Ltd.

Inom fordonsindustrin används kolfiber specialformade delar ofta i kroppspaneler, chassitrukturella delar, inre delar och andra delar. Genom att minska fordonets vikt kan den inte bara förbättra bränsleekonomin utan också förbättra fordonets hanteringsprestanda och säkerhet. Tesla Model S och andra avancerade elektriska fordon använder en stor mängd kolfiberkompositmaterial.

Fordonets främre vikt minskas, bränsleekonomin och accelerationsprestanda förbättras och utseendet förbättras också. Lättvikt innebär också att fordonets han...

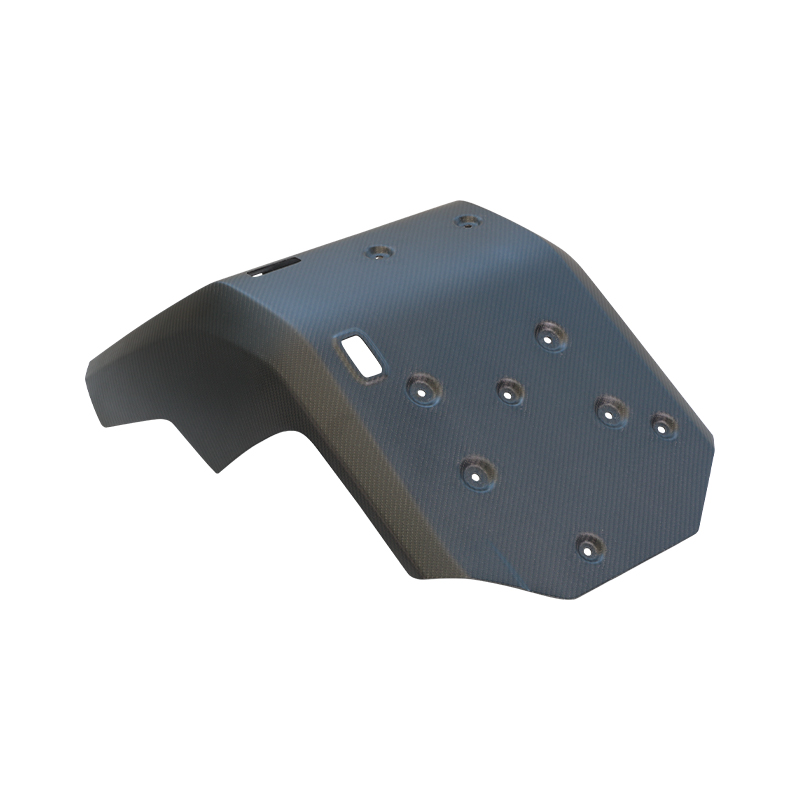

De erbjuder exceptionell styrka och motståndskraft medan de förblir ultralätt (250 g), vilket förbättrar motorcykelens hantering och bränsleeffektivitet. De ...

Kolfiber Zeekr 001 övre spoiler är en högpresterande kolfiber övre spoiler designad för zeekr 001. Den är gjord av lätt och höghållfast kolfibermateria...

Kolfiber fordon inre delar är högpresterande, lätta komponenter som används för att förbättra estetiken och funktionaliteten hos fordonsinredning. Dess...

I det utvecklande landskapet av konstruktionsteknik har kravet på material som kombinerar extrem styvhet med hög energiabsorpti...

Läs merInom området högpresterande kompositer är synergin mellan armeringen och matrisen grunden för strukturell integritet. När du an...

Läs merInom det precisionsdrivna området för flygtillverkning dikteras prestandan hos kompositstrukturer i grunden av förhållandet mel...

Läs merI det utvecklande landskapet av avancerade kompositer, kol aramid tyg står som en sofistikerad hybridlösning som ...

Läs mer I den komplexa strukturen i fordonsindustrin är specialformade kolfiberdelar som precisionsväxlar, allmänt och djupt inbäddade i flera nyckelkomponenter, och spelar en oföränderlig roll.

(I) Kroppsbeläggningar

Som den direkta presentationsdelen av bilens utseende påverkar valet av material för kroppen som täcker inte bara fordonets totala vikt, utan har också en djup inverkan på utseendet och aerodynamisk prestanda. Kolfiberkroppsbeläggningarna som produceras av Dongli nya material ger full spel till fördelarna med kolfibermaterial, vilket kraftigt minskar vikten samtidigt som fordonets utseende förbättras. Dess unika tillverkningsprocess ger kroppsbeläggningarna utmärkt ytflathet och glansighet, vilket lägger till en känsla av teknik och modernitet till fordonets utseende. Och genom att optimera den aerodynamiska designen reduceras dragkoefficienten effektivt, vilket förbättrar fordonets kryssningsområde och körstabilitet.

(Ii) Chassis strukturella delar

Chassi strukturella delar är "skelettet" i bilen, och deras styvhet och stabilitet bestämmer direkt fordonets hanteringsprestanda. De specialformade kolfiberformade chassi-strukturella delarna utvecklade och tillverkade av Dongli nya material förbättrar avsevärt styvheten i chassit och minskar effektivt vibrationen och deformationen av fordonet under körningen. Detta ger inte bara en jämnare och mer exakt körupplevelse till föraren, utan förbättrar också fordonets säkerhet under höghastighetskörning och komplexa vägförhållanden.

(Iii) inre delar

Inom fordonsinredning skapar kolfiberprodukter en unik atmosfär för det inre utrymmet. Å ena sidan hjälper de lätta egenskaperna hos kolfiber för att ytterligare minska bilkroppens vikt och förbättra fordonets totala prestanda; Å andra sidan kan dess unika struktur och struktur ge en känsla av teknik och lyx till bilens inre. Tillämpningen av kolfiberprodukter i inre delar som mittkonsolen och säten förbättrar inte bara inre kvaliteten, utan ger också en mer bekväm och personlig körupplevelse till passagerarna.

I den komplexa processkedjan av specialformade delar i bilfiberindustrin är exakt kontroll över riktningen och ordningen för att ha kolfiber prepreg utan tvekan den mest kritiska länken, precis som hjärtat i människokroppen och spela en avgörande roll. Som ett material tillverkat av kolfibertyg eller fiberens enkelriktade arrangemang och hartsimpregnering och härdning, är den plyingsmetoden för kolfiber prepreg som tegel- och stenstackningsmetoden i konstruktionen, som direkt bestämmer prestandan för de slutliga specialformade delarna.

(I) Princip Basis

Anledningen till att kolfiber har höga hållfasthetsegenskaper ligger i sin unika mikrostruktur. Varje kolfibertråd är som en höghållfast "armeringsjärn" i den mikroskopiska världen, med extremt hög axiell styrka. När dessa kolfiberfilament är arrangerade i ordning i en specifik riktning och är tätt bundna samman av harts, är det som att hälla otaliga höghållfast "armering" i en helhet med betong, och bildar ett sammansatt material med specifika mekaniska egenskaper. Vid den faktiska användningen av specialformade delar varierar de typer och storlekar på spänningar som bärs av olika delar mycket. Genom att ta bilkroppen som ett exempel kan vissa delar av bilkroppen, såsom dörrramen, huvudsakligen utsättas för dragspänning vid daglig användning eftersom dörren kommer att dras när den öppnas och stängs; medan takdelen kan utsättas för böjspänning i extrema fall såsom fordonet som rullar över. För att göra att de specialformade delarna har motsvarande styrka och prestanda i varje del för att hantera olika spänningar, måste skiktriktningen och sekvensen av kolfiber prepreg utformas exakt enligt den detaljerade spänningsfördelningen.

(Ii) Faktisk driftsprocess

Strukturell analys och design

Innan man officiellt går in i tillverkningsstadiet simuleras och analyseras användningsvillkoren för de specialformade delarna på ett omfattande och detaljerat sätt med hjälp av avancerad datorprogramvara. Denna process är som en "verklig stridsövning" för de specialformade delarna i den virtuella världen. Genom simulering kan ingenjörer tydligt och intuitivt förstå stressfördelningen för de specialformade delarna under olika komplexa stressförhållanden. Genom CAE-simulering kan det exakt ses vilka delar av en specialformad del av bilchassit som kommer att utsättas för större skjuvspänning och vilka delar som kommer att påverkas av dragspänningen när du plötsligt bromsar. Baserat på dessa simuleringsresultat kan ingenjörer bestämma fiberriktningen och antalet satser som krävs för varje del. För delar som utsätts för stor dragspänning, precis som att bygga en bro som måste motstå enorma dragkrafter, kan det vara nödvändigt att lägga fiberriktningen för kolfiber prepreg längs dragkraftens riktning och på lämpligt sätt öka skiktets tjocklek för att förbättra den tensilstyrkan hos delen. På detta sätt är det mest lämpliga prepreg-skiktningsschemat skräddarsydd för varje specialformad del för att säkerställa att produkten uppfyller strikta styrka och prestandakrav samtidigt som vikten minskar vikten så mycket som möjligt, förbättrar materialanvändningen och minskar produktionskostnaderna.

Skiktningsverksamhet

När det noggrant utformade skiktningsschemat har fastställts, kommer det in i det faktiska skiktningsfasen. Detta steg kräver extremt hög noggrannhet och kvalitetskontroll, precis som att utföra en känslig operation i den mikroskopiska världen. Arbetare måste noggrant lägga kolfiberens prepreg -lager för skikt på formen i strikt i enlighet med konstruktionskraven. Under läggningsprocessen måste riktningen för varje lager av prepreg vara korrekt, avvikelsen kan inte överstiga den minsta, och passningen mellan skikten måste vara snäv och det får inte finnas några bubblor eller luckor. Till och med en liten bubbla kan vara som en "tidsbomb" i byggnaden, vilket orsakar allvarliga kvalitetsproblem i den efterföljande användningen av den specialformade delen. Under operationen kommer erfarna arbetare skickligt att använda specialverktyg som rullar för att noggrant kompaktera varje lager av prepreg, precis som en massör som noggrant masserar varje muskel, för att helt ta bort luften mellan skikten så att prepregs kan vara bundna för att bilda en tät helhet. Dessutom har företaget också introducerat avancerad optisk detekteringsutrustning, som är som ett angeläget "öga" för att övervaka läggningsriktningen och kvaliteten på prepreg i realtid under läggningsprocessen. När något problem har hittats, till exempel riktningen för ett lager av prepreg avviks, eller små bubblor visas mellan skikten, kan detekteringssystemet omedelbart låta ett larm, och arbetarna kan göra justeringar i tid för att säkerställa att läggningskvaliteten alltid har en hög standard.

Skiktsekvens

Läggningssekvensen spelar också en viktig roll i hela prepreg -processen. Det är som ordningen av anteckningar i ett vackert musikstycke. Olika arrangemang kommer att ge helt olika effekter. Prepregs med olika egenskaper kan behöva läggas i en specifik ordning för att uppnå bästa prestandakombination. Till exempel, när man tillverkar några specialformade delar med komplexa böjda former, kan det vara nödvändigt att lägga ett lager av prepreg med högre flexibilitet först. Detta lager av prepreg är som en mjuk "kudde", som bättre kan anpassa sig till den komplexa krökta ytformen på de specialformade delarna och lägga en bra grund för det efterföljande läggningsarbetet. Sedan läggs en högre styrka prepreg på den för att uppfylla styrka kraven för de specialformade delarna i denna del. Varje produkt som utvecklats av företaget har utformats noggrant och testats noggrant. Från den första designen till slutproduktgjutningen har varje länk upprepade gånger granskats. På detta sätt säkerställs det att ply-sekvensen kan maximera prestandafördelarna med kolfiber prepreg och uppfylla de stränga kraven i bilindustrin för hög prestanda för specialformade delar.

Härdning och gjutning

När skikten är klar kommer härdnings- och gjutningssteget att följa. Detta steg är det viktigaste steget för att omvandla den lagda kolfiber prepreg till en kolfiber specialformad del med en specifik form och prestanda, precis som att förvandla en bit mjuk lera till en hård keramik genom högtemperaturbränning. I detta skede måste flera nyckelparametrar såsom temperatur, tryck och tid kontrolleras exakt. En liten avvikelse i vilken parameter som helst kan ha en betydande inverkan på produktkvaliteten. Ta autoklavformningsprocessen som ett exempel. Detta är en process som allmänt används vid formning av kolfiberkompositmaterial. Först, placera försiktigt formen med prepreg i autoklaven och använd den sedan i ett vakuumtillstånd enligt den förinställda specifika uppvärmning, isolering och kylningskurvor genom att exakt kontrollera temperaturen och trycket i autoklaven. Under uppvärmningsprocessen bör temperaturen stiga långsamt så att hartset i prepreg kan mjukas och flyta jämnt och infiltrera kolfiberfilamenten. Under isoleringssteget bör temperaturen och trycket hållas stabilt för att möjliggöra tillräcklig kemisk reaktion mellan hartset och kolfiber för att bilda en stark bindning; Under kylningssteget bör kylhastigheten också styras för att undvika defekter som sprickor i produkten på grund av snabba temperaturförändringar. Genom denna exakta kontroll botas och bildas prepreget under en enhetlig temperatur- och tryckmiljö, och slutligen produceras en specialformad kolfiber med hög ytkvalitet och tät inre struktur, vilket uppfyller de nästan stränga kraven i bilindustrin för produktkvalitet.

(I) Intern defektdetektering

För att säkerställa integriteten i produktens inre struktur använder Dongli nya material ultraljudsdetekteringsteknologi för att detektera defekter i produkten. Ultraljudsvågor är som ett par "perspektivögon" som kan penetrera föremål. När ultraljudsvågor förökas inuti kolfiber specialformade delar, om de möter defekter som bubblor och delaminering, kommer förökningsvägen och energin hos ultraljudsvågor att förändras. Genom att upptäcka dessa förändringar är det möjligt att exakt ta reda på om det finns defekter i produkten och platsen och storleken på defekterna. Denna detekteringsteknologi kan göra en omfattande inspektion av insidan av produkten utan att förstöra produkten, vilket ger en stark garanti för produktkvalitet.

(Ii) Mekaniska egenskaper

Förutom intern defektdetektering är testning av mekaniska egenskaper såsom styrka och styvhet hos specialformade delar också en viktig del av kvalitetsinspektionen. Dongli New Materials är utrustade med avancerad mekanisk egenskapstestutrustning, som kan simulera olika stressförhållanden som specialformade delar kan stöta på under faktisk användning och utföra mekaniska egenskaper som stretching, böjning och komprimering på specialformade delar. Uppgifterna som erhållits genom testet jämförs med konstruktionskraven för att säkerställa att de mekaniska egenskaperna för produkten uppfyller designstandarderna. Endast produkter som har testats strikt och uppfyller prestationsindikatorerna får komma in på nästa produktionslänk eller slutligen levereras till kunder.

Dongli New Materials Målet är att utöka sitt globala inflytande, förbättra sin FoU-kapacitet och fortsätta att tillhandahålla banbrytande lösningar till globala partners.

Under de kommande åren kommer Dongli att fortsätta att bidra betydande till branschen genom obeveklig innovation och samarbete. Vi är engagerade i att utveckla banbrytande teknik som inte bara förbättrar produkternas prestanda utan också driver sociala framsteg. I takt med att branschen utvecklas är vi fortsatt engagerade i att skapa effektfulla och hållbara lösningar och strävar efter att vara en betrodd partner som hjälper företag att nå sin fulla potential i en snabbt föränderlig global miljö.