Den strukturella grunden för 1k kolfiber Vanning väv

1K kolfiber VÄNGE VÄND, "1K" här indikerar tydligt att kolfiberbogsen består av 1000 filament. Jämfört med de vanliga 3K- och 12k kolfibrerna har 1K kolfiber betydligt färre filament. Denna grundläggande egenskap har en djup inverkan på dess efterföljande strukturella bildning och prestanda från roten.

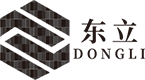

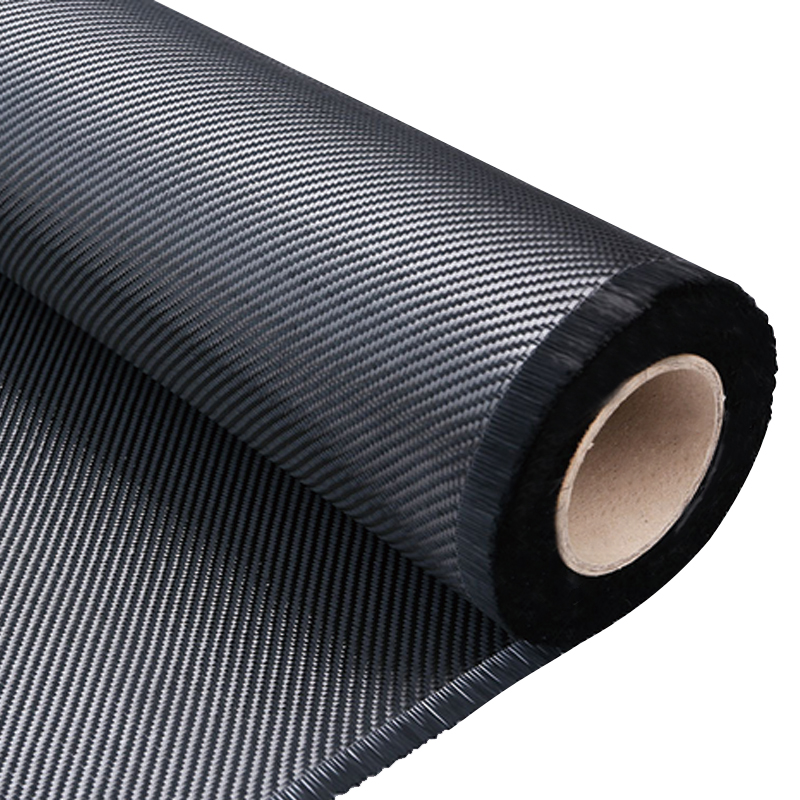

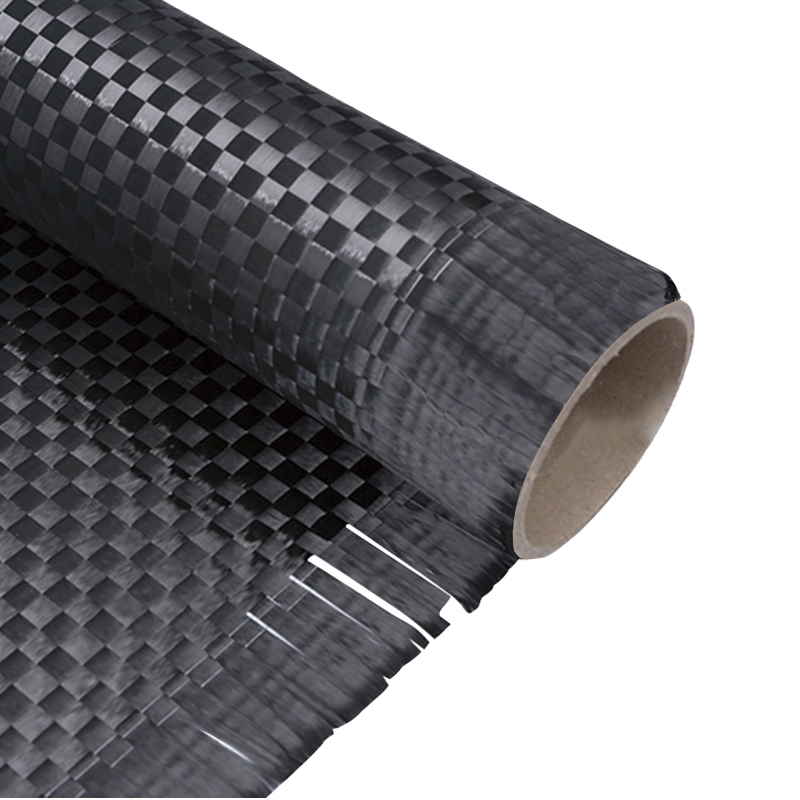

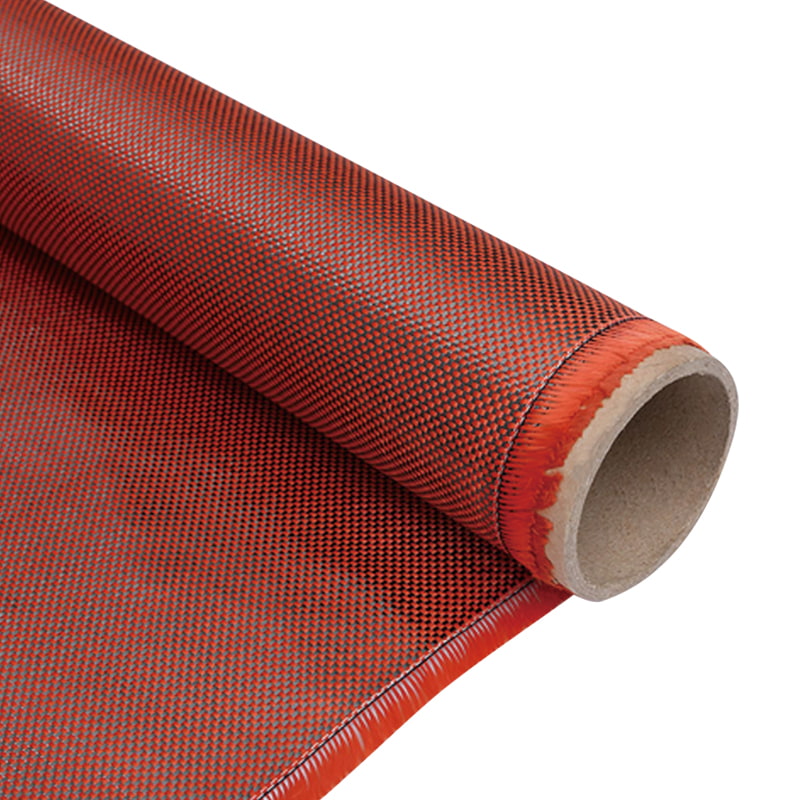

1K/3K/12K kolfiber Vanvävtyg

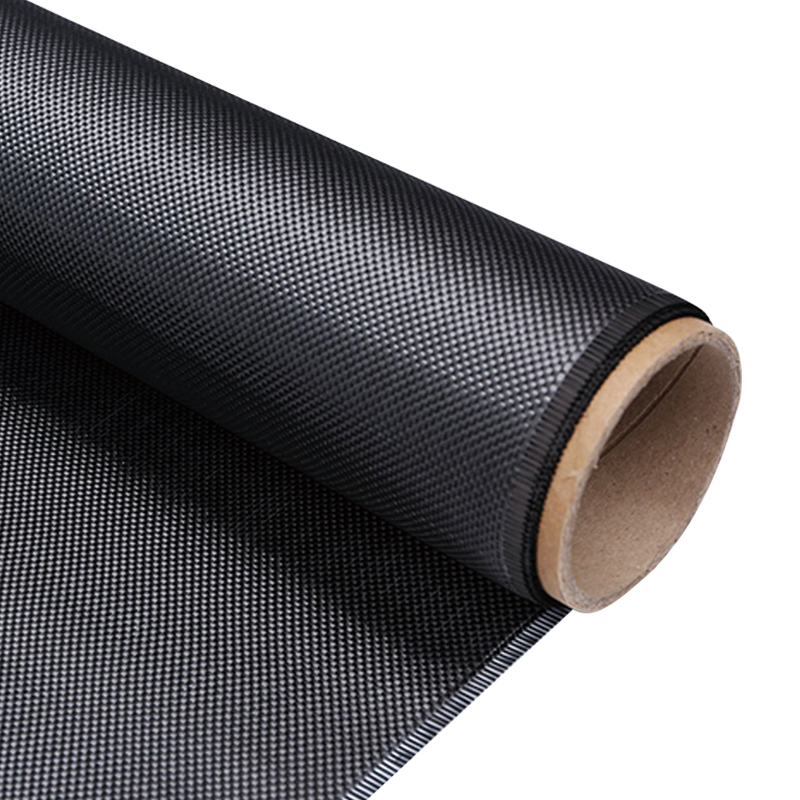

I vävningsprocessen, på grund av det relativt lilla antalet filament, kan varje glödtråd få mer utrymme i vävningsstrukturen och därmed uppnå ett mer regelbundet och ordnat arrangemang. När den vanliga vävningsprocessen antas följer varpen och inslagsgarn strikt den sammanvävande regeln om en upp och en ner, och de skjuter fram och tillbaka med varandra. Detta rigorösa och regelbundna vävmönster skapar i slutändan en extremt fin och delikat strukturstruktur av 1K kolfiberväv. Tygytan presenterar en delikat och slät konsistens, som om det är ett fint konstverk som noggrant snidit av topphantverkare, med en enhetlig och snäv struktur, och nästan inga uppenbara luckor eller brister.

Denna unika mikrostruktur ger en solid grund för den efterföljande extraordinära prestanda av 1K kolfiberpliktväv när det gäller styrka och modul. Det snäva och regelbundna fiberarrangemanget minskar sannolikheten för interna strukturella defekter, så att när de utsätts för yttre krafter kan stress effektivt och jämnt överföras längs fibern, effektivt undvika strukturella skador orsakade av lokal stresskoncentration och ge en stark garanti för att upprätthålla strukturell integritet under komplexa stressmiljöer.

Påverkan av produktionsprocessen på prestanda

(I) Kolfiberproduktionslänk

Råmaterialförbehandling: Produktionen av 1K kolfiber börjar med strikt screening av råvaror av hög kvalitet. Polyakrylonitrilfiber, asfaltfiber eller viskosfiber väljs vanligtvis som de initiala råvarorna. Kvaliteten på dessa råvaror är direkt relaterad till kvaliteten på den slutliga kolfibern. Innan den går in i den formella produktionsprocessen måste den gå igenom flera fina förbehandlingsprocesser. Genom att ta pan -fiber som ett exempel måste den först behandlas strikt för att avlägsna föroreningar, oljefläckar och möjliga opolymeriserade monomerer fästa vid fiberytan genom kemisk rengöring, filtrering och andra medel för att säkerställa råvarans höga renhet. Detta steg är avgörande för stabiliteten i fiberstrukturen och enhetens enhetlighet under den efterföljande karboniseringsprocessen. Närvaron av föroreningar kan orsaka lokala defekter under karbonisering, allvarligt påverkar kolfiberfiberens styrka och modul.

Karboniseringsprocessstyrning: Karbonisering är kärnlänken för att konvertera förbehandlade fibrer till kolfibrer. Den exakta kontrollen av nyckelparametrar som temperatur, tryck och tid i denna process är en konst. För 1K kolfiber, på grund av dess tunnare enskilda filamentdiameter, är precisionskraven för processkontroll under karboniseringsprocessen nästan hårda jämfört med hög-K kolfibrer.

Under uppvärmningssteget måste temperaturen höjas till det förutbestämda intervallet med en extremt långsam och enhetlig hastighet. Detta beror på att en för snabb uppvärmningshastighet kan orsaka en kraftig ökning av termisk stress i fibern, vilket orsakar fiberbrott eller intern strukturell deformation. När temperaturen når ett specifikt karboniseringsområde inträffar komplexa kemiska förändringar inuti fibern, flyr icke-kolelement gradvis i form av gas, och kolelement börjar ordna om och kristalliseras för att bilda en mycket orienterad grafitmikrokristallin struktur. I denna process hjälper exakt kontroll över tryckmiljön att främja ett ordnat arrangemang av kolelement och förbättra kristalliniteten och orienteringen av kolfibrer. Samtidigt varar karboniseringstiden i flera timmar, och den specifika varaktigheten beror på råvarans egenskaper och målproduktens prestanda. Exakt tidskontroll kan säkerställa att karboniseringsreaktionen är tillräcklig och måttlig, vilket undviker ofullständig reaktion som leder till dålig prestanda av kolfiber och förhindrar överdriven karbonisering från att öka fiberbrunnhet. Genom en sådan fin karboniseringsprocesskontroll kan 1K kolfiber bilda en högkvalitativ mikrostruktur, lägga en solid prestationsfundament för efterföljande vävning i trasa och göra kompositmaterial.

(Ii) Vävningsprocessoptimering

Utrustningsnoggrannhetsgaranti: I processen med att väva 1K kolfiber i vanlig trasa spelar avancerad vävutrustning med hög precision en nyckelroll. Denna typ av utrustning är utrustad med ett sofistikerat rörelsekontrollsystem som kan kontrollera sammanvävningen av varp och inslagsgarn extremt exakt. Den elektroniska Jacquard -tekniken kan noggrant kontrollera lyft och sänkning av rörelse för varje varpgarn enligt det förinställda vävningsmönstret för att säkerställa korrekt sammanvävning med inslaget. Samtidigt övervakar spänningssensorn spänningsförändringarna i garnet i realtid, och den automatiska justeringsanordningen används för att dynamiskt justera spänningen, så att varpen och inslaggarn alltid upprätthåller enhetliga och lämpliga spänningar under vävningsprocessen. För vävning av 1K kolfiber -vanlig trasa kan för hög spänning leda till att monofilamentet går sönder, medan för låg spänning kommer att göra vävningsstrukturen lös och påverka den totala prestandan hos duken.

Justering av processparametrar: Förutom utrustningsnoggrannhet är optimering av vävningsprocessparametrar också ett viktigt sätt att förbättra kvaliteten på 1K kolfiberpliktduk. Vävhastighet är en nyckelparameter. För 1K kolfiber styrs vanligtvis vävningshastigheten på en relativt låg nivå. Detta beror på att den lägre vävningshastigheten hjälper operatörerna att bättre observera och kontrollera vävningsprocessen och snabbt upptäcka och lösa möjliga problem som monofilamentlindning och trasiga ledningar. Långsam vävningshastighet kan minska den mekaniska skadan på monofilamentet under vävningsprocessen och upprätthålla monofilamentets integritet och ursprungliga prestanda i största utsträckning. Genom att justera sammanvävningsvinkeln på varpen och inslagsgarn, ändra infogningsmetoden för inslagsgarnerna och andra processparametrar, kan strukturen för den vanliga tyget ytterligare optimeras för att göra det mer kompakt och stabilt och därigenom ge full spel till styrkan och modulfördelarna med 1K kolfiber själv.

Analys av styrka och modulprestandafördelar

(I) Högstyrka som uppnår mekanism

Mikrostrukturfördelar: När 1k kolfiber Vanning vävduk är sammansatt med matrismaterial såsom harts för att framställa kompositmaterial, visas dess utmärkta prestanda i styrka fullt ut. I mikrostrukturen i kompositmaterialet är 1K kolfibermonofilamenten mycket regelbundet arrangerade under vävningsprocessen, så att efter att ha förvärvats med matrismaterialet kan orienteringen och distributionen av fibrerna kontrolleras extremt exakt. Studier har visat att under idealiska förhållanden är orienteringsgraden av 1K kolfiber i kompositmaterialet extremt hög, vilket innebär att de flesta av kolfibermonofilamenten kan vara i bästa bärande riktning när materialet är stressat. När kompositmaterialet utsätts för dragkraft för dragkraft kan spänningen snabbt och effektivt överföras längs kolfibermonofilamenten. Eftersom varje monofilament kan ge full spel till sina höga styrka egenskaper, kan hela sammansatt materialet tåla stor dragkraft utan deformation eller sprickor, som har betydande fördelar jämfört med draghållfastheten hos vanligt stål.

Gränssnittsbindningsförstärkning: Förutom orienterings- och distributionsfördelarna för själva fibern är det goda gränssnittsbindningen mellan 1K kolfibervävduk och matrismaterialet också en av de viktigaste faktorerna för att uppnå hög styrka. I beredningsprocessen för kompositmaterial kan gränsytebindningsprestanda mellan kolfiber och matrisharts förbättras avsevärt genom att kemiskt behandla ytan på kolfiber eller använda speciella kopplingsmedel. Aktiva funktionella grupper introduceras på ytan av kolfiber genom oxidationsbehandling. Dessa funktionella grupper kan reagera kemiskt med hartsmolekyler för att bilda kemiska bindningar och därmed förbättra gränsytebindningen mellan fiber och matris. God gränssnittsbindning gör det möjligt att överföras och distribueras stress mellan fiber och matris när kompositmaterialet utsätts för stress, undviker förekomsten av felfenomen såsom gränssnittsavmlingar och ytterligare förbättrar den totala styrkan hos kompositmaterialet.

(Ii) Den inneboende principen för hög modul

Bidrag av kolfiber Intrinsisk prestanda: Modul är en viktig indikator på materialets förmåga att motstå elastisk deformation, och 1K kolfiberpliktväv fungerar också bra i detta avseende. Den höga modulen av 1K kolfiberväv är först på grund av den höga kvaliteten på själva kolfiber. Under produktionsprocessen, genom exakt processkontroll, bildas en mycket orienterad grafitmikrokristallin struktur inuti kolfiber. Denna struktur ger kolfiber extremt hög axiell styvhet, vilket gör att kolfiberen effektivt kan motstå deformation när den utsätts för stress. Forskningsdata visar att dragmodulen för högkvalitativ 1K kolfiber har en betydande fördel jämfört med en viss kolfiber med låg kvalitet eller andra traditionella fibermaterial. I 1K kolfiberväv, på grund av det lilla antalet monofilament och regelbundet arrangemang, kan kolfibrerna arbeta effektivt när de utsätts för yttre krafter. När materialet utsätts för drag- eller tryckspänning, kan angränsande kolfibrer stödja varandra och dela den yttre kraften tillsammans, vilket effektivt motstår deformation och gör att hela vanlig väv uppvisar till en högre modulegenskap.

Synergi för kompositmaterial: I det kompositmaterialsystemet förbättrar synergin mellan 1K kolfiberväv och matrismaterialet ytterligare modulens prestanda för materialet. Som en kontinuerlig fas kan matrismaterialet jämnt överföra yttre krafter till kolfiberen samtidigt som den laterala deformationen av kolfiberens sidor begränsas. Som en förstärkningsfas ger 1K kolfiberpliktväven den huvudsakliga bärande kapaciteten för kompositmaterialet med sina höga modulegenskaper. I 1K kolfiberens tygar förstärkta polymermatriskompositer, genom att rationellt utforma förhållandet mellan fiber och matris och gränssnittsstrukturen, kan modulen för kompositmaterialet förbättras avsevärt, vilket är mycket högre än modulen för ren matrismaterial och kan tillgodose behoven hos många applikationsscenarier med extremt höga krav för material.