Mot bakgrund av alltmer strikt global energibesparing och utsläppsminskningspolitik har bilens lättvikt blivit en oundviklig trend i branschens utveckling. Kolfiber prepreg är ett högpresterande kompositmaterial, tack vare dess utmärkta styrka-till-vikt-förhållande och utmärkt designfrihet och blir gradvis ett nyckelmaterial inom fordonstillverkningsfältet. När nya energifordon fortsätter att öka sina räckviddskrav för räckvidd, blir applikationsvärdet för kolfiber prepreg alltmer framträdande, och stora biltillverkare har ökat sina investeringar i FoU i detta material för att få en teknisk fördel i den hårda marknadskonkurrensen.

Tekniska funktioner och fördelar med kolfiber prepreg

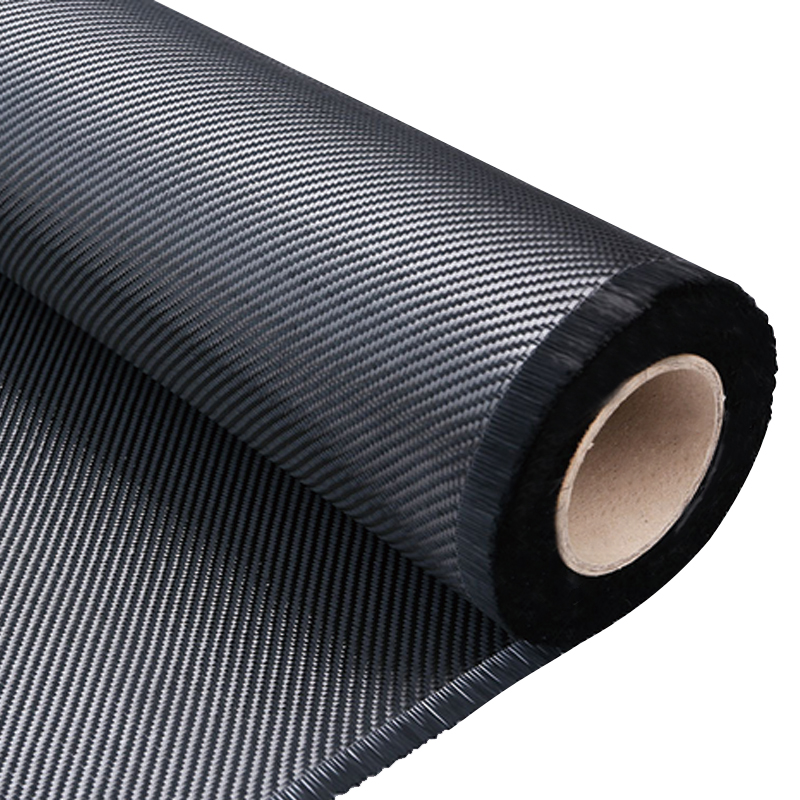

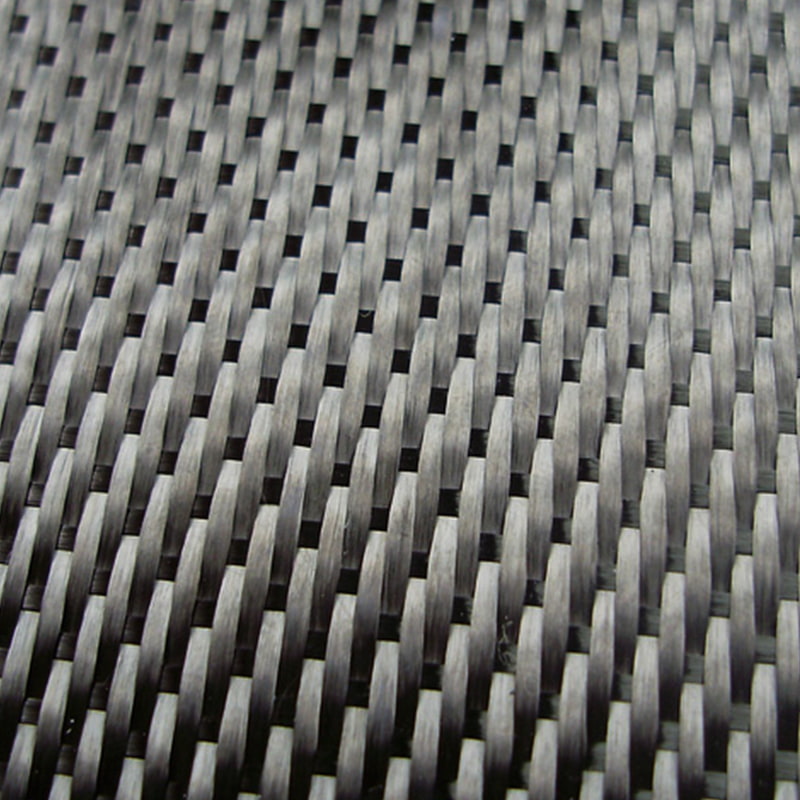

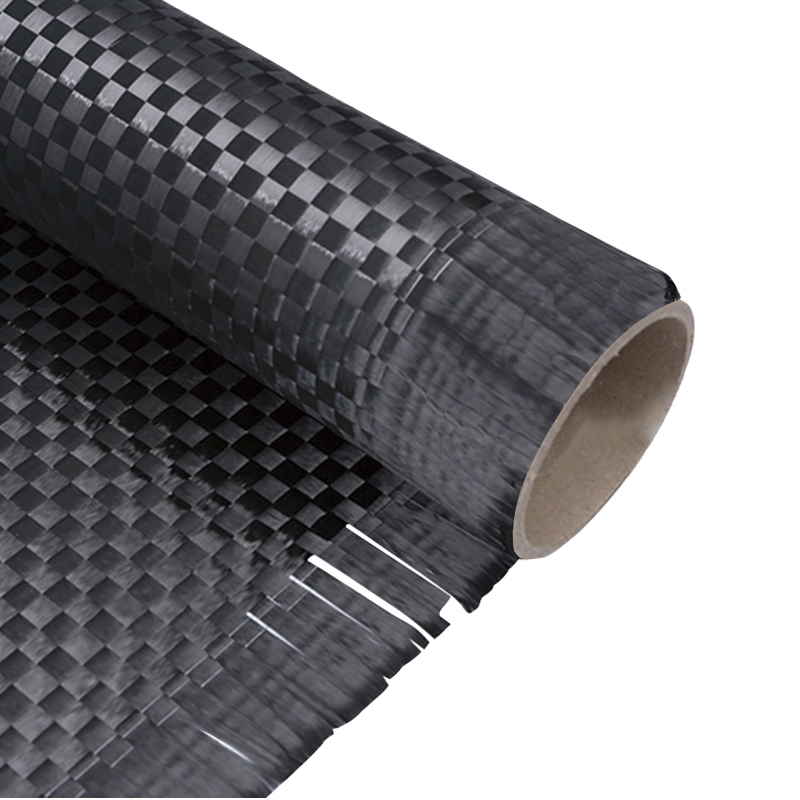

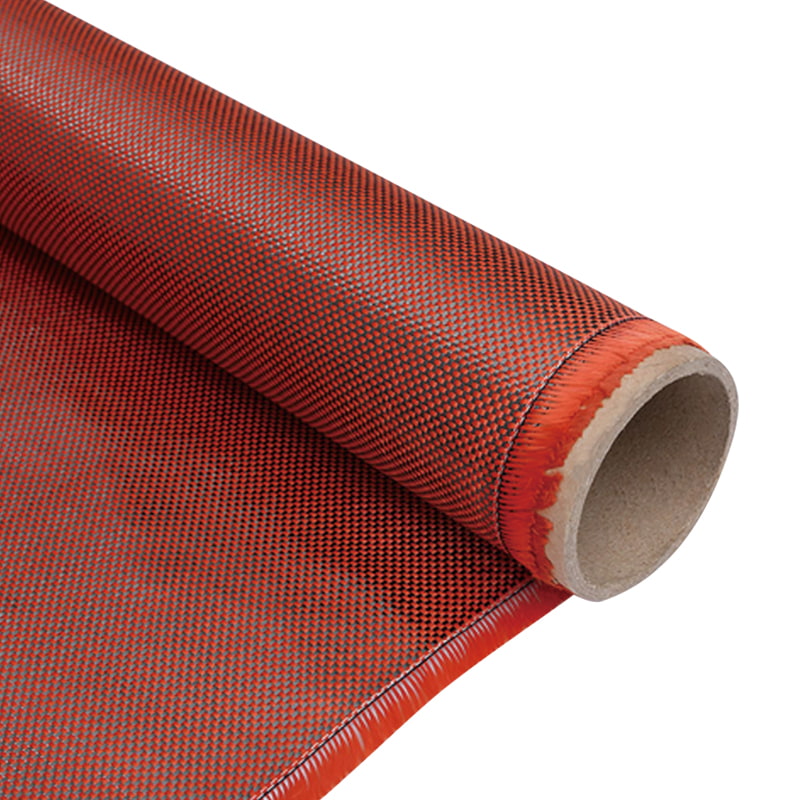

Kolfiber Prepreg är ett sammansatt material tillverkat av pre-impregnerad och härdad kolfiber och hartsmatris, med fysiska egenskaper som är ojämförliga för traditionella metallmaterial. Den viktigaste fördelen ligger i sin extremt höga specifika styrka och specifika modul, som kan uppnå betydande viktminskning samtidigt som man säkerställer strukturell styrka. Jämfört med vanliga kolfibermaterial gör preprep -processen bindningen mellan fiber och harts mer enhetlig och tät och därigenom uppnår mer stabila mekaniska egenskaper och bättre trötthetsresistens. Inom biltillverkningen kan detta material effektivt förbättra fordonets kraftprestanda och energieffektivitet samtidigt som säkerhetsskyddsförmågan förbättras.

Förutom mekaniska egenskaper har kolfiber Prepreg också utmärkt korrosionsbeständighet och dimensionell stabilitet. Till skillnad från metallmaterial som är mottagliga för miljöfaktorer, kan kolfiber prepreg upprätthålla stabil prestanda i fuktig, hög temperatur eller kemiskt korroderade miljöer. Denna funktion gör den särskilt lämplig för användning i nyckelkomponenter såsom elfordonsbatterifodral, vilket ger tillförlitliga garantier för hela fordonets säkerhet. Dessutom ger materialets utformbarhet också fler möjligheter för fordonsstylinginnovation.

Innovativ tillämpning av kolfiber prepreg i biltillverkning

I modern fordonsteknik har tillämpningen av kolfiber Prepreg gradvis trängt från avancerade sportbilar till mainstream-modeller. Kroppsstrukturella delar är ett av de viktigaste applikationsområdena. Kroppspanelerna och ramstrukturerna tillverkade av kolfiber Prepreg kan uppnå en viktminskningseffekt på 30%-50%, samtidigt som de upprätthåller och till och med förbättrar kollisionssäkerheten. Många biltillverkare utvecklar modulära kroppsdesign baserade på kolfiber prepreg för att uppnå målet med lokal förstärkning genom att optimera materiallagningslösningar.

Kraftsystem är en annan viktig applikationsriktning. Batteripaketet med elfordon tillverkas av kolfiber prepreg, vilket inte bara minskar vikten och förbättrar batteritiden, utan också blockerar risken för termisk språng. Vissa ledande företag har börjat försöka tillämpa kolfiber prepreg på nyckelkomponenter som motorhus och optimera ytterligare energitätheten för kraftsystemet genom materiell innovation. Chassikomponenter drar också nytta av tillämpningen av detta material, med det lätta upphängningssystemet och driver axeln som förbättrar fordonets dynamiska svarsprestanda.

Genombrottsframsteg i kolfiber prepreg produktionsprocess

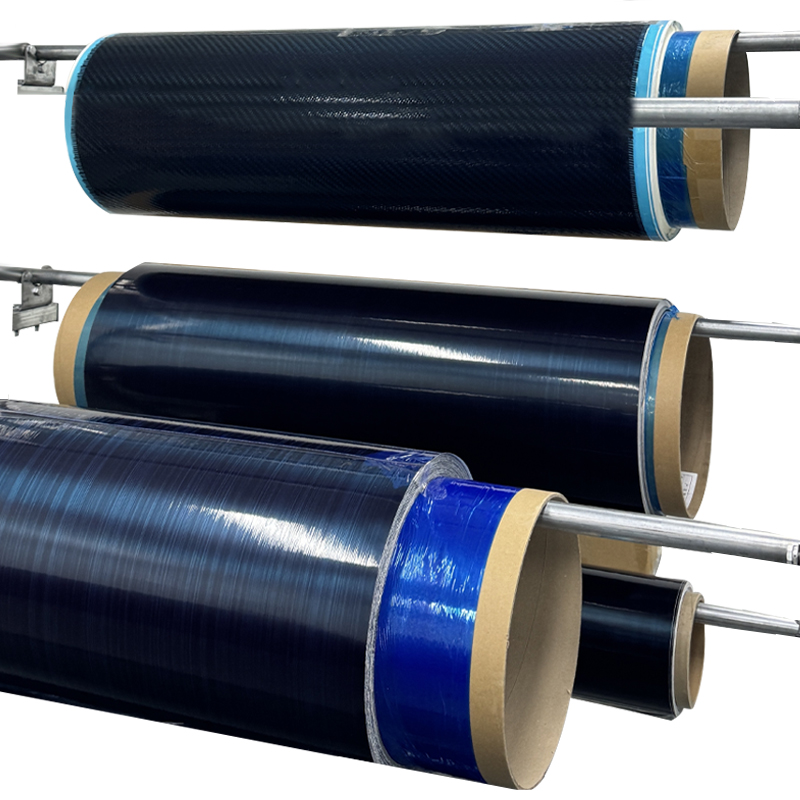

Kolfiber Prepreg har gjort betydande framsteg inom produktionstekniken under de senaste åren och lägger grunden för sin storskaliga tillämpning inom biltillverkning. Mognaden för automatiserad läggningsteknologi har förbättrat produktionseffektiviteten kraftigt, och det robotassisterade prepreg-lagningssystemet kan uppnå exakt formning av komplexa böjda ytkomponenter. Samtidigt har utvecklingen av det lågtemperatur härdningshartssystemet framgångsrikt minskat produktion av energiförbrukning och gjort tillverkningsprocessen med kolfiber prepreg mer miljövänlig och ekonomisk.

Snabbt härdningsprocess är ett annat viktigt genombrott. Traditionell kolfiber prepreg kräver upp till timmars härdningstid, medan nya katalytiska system kan förkorta denna process till dussintals minuter, vilket förbättrar produktionseffektiviteten kraftigt. Vissa innovativa företag utvecklar mikrovågsassisterad härdningsteknik för att ytterligare optimera härdningsprocessen genom selektiv uppvärmning. Dessa tekniska framsteg har förbättrat genomförbarheten av kolfiber prepreg vid massproduktion av bilar.

Utmaningar och utvecklingstrender som kolfiber prepreg möter

Även om kolfiber Prepreg har stor potential i bilens lättvikt, står dess storskaliga tillämpning fortfarande inför flera utmaningar. Kostnadsfaktor är huvudbegränsningen, och det nuvarande priset på kolfiber prepreg är fortfarande betydligt högre än för traditionella metallmaterial. Kostnaden för råvaror och komplexiteten i produktionsprocessen samlar tillsammans priset på slutprodukten, som till viss del begränsar dess tillämpning i ekonomiska modeller. Dessutom är bristen på återvinningssystem också ett problem som branschen behöver lösa. Hur man inser det cirkulära ekonomin som utnyttjar kolfiber Prepreg har blivit en forskningshotspot.

Framtida utvecklingstrender visar att kolfiber prepreg-teknik kommer att utvecklas mot multifunktionsintegration. Forskare utvecklar nya prepregs med intelligenta funktioner som självhelande och självinduktion. Dessa innovationer förväntas revolutionera övervakning och underhåll av säkerhetssäkerhet. Samtidigt kommer applicering av biobaserade hartser och återvinningsbara kolfibrer att förbättra materialets hållbarhet. Med kontinuerlig optimering av produktionsprocesser och uppkomsten av skaleffekter förväntas kolfiber Prepreg uppnå en betydande minskning av kostnaderna under de kommande 5-10 åren, vilket påskyndar sin populariseringsprocess i bilindustrin.