I. Hörnstenen i högpresteroche material

I det stora landskapet inom modern materialvetenskap, vävt koltyg utan tvekan innehar en viktig position. Det är inte bara ett enda material utan den intelligenta sammansmältningen av högpresterande kolfibrer med sofistikerade vävtekniker. I huvudsak är det en flexibel plåtliknande struktur som bildas genom att sammanställa tusentals hårtunna kolfibrer genom specifika vävmönster, såsom vanliga, twill eller satinväv. Denna unika struktur ger den med utmärkta mekaniska egenskaper i flera riktningar, vilket gör den till en kärnkomponent inom området för kompositmaterial.

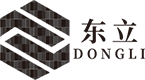

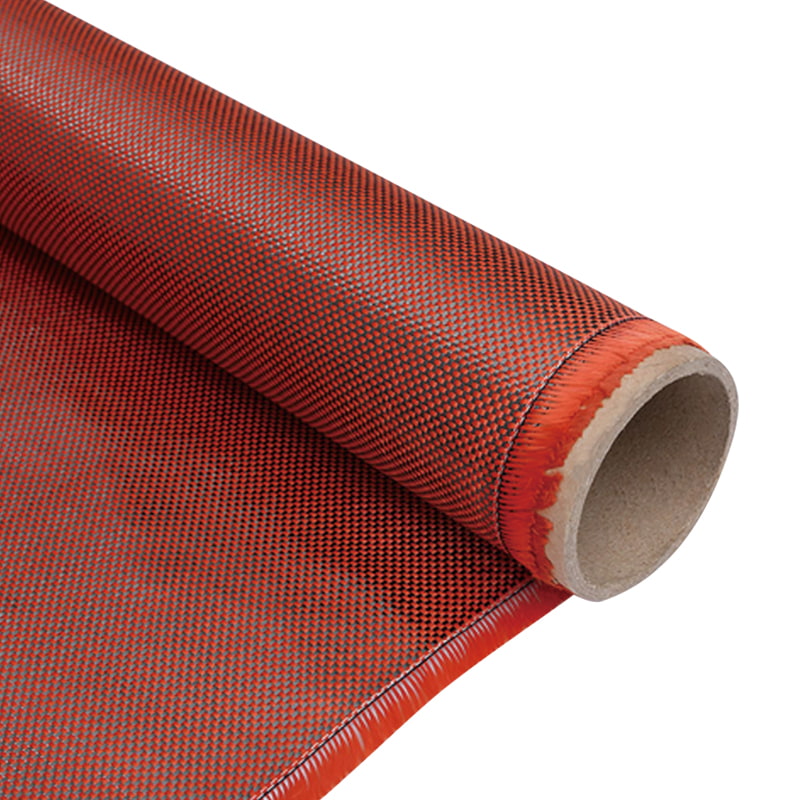

Nötningsresistent och högtemperaturresistent kolfibervävtyg

Det grundläggande värdet som gör vävt koltyg nödvändigt i modern teknik ligger i sin perfekta kombination av Lätt, hög styrka och hög designbarhet . Jämfört med traditionella metallmaterial kan kolfibertyg avsevärt minska strukturell vikt samtidigt som styrka och styvhet som ofta överträffar metaller. Denna höga specifika styrka och specifika modul gör det möjligt för designers och ingenjörer att övervinna begränsningarna för konventionella material, vilket skapar effektivare, energibesparande och överlägsna produkter. Av avgörande betydelse, genom att välja olika typer av kolfibrer, vävningsmönster och efterföljande hartsimpregnering och härdningsprocesser, kan det slutliga sammansatta materialets egenskaper vara exakt inställda för att uppfylla olika komplexa och stränga applikationskrav.

Utvecklingshistorien för kolfiberkompositer är en mikrokosmos av kontinuerlig utveckling inom materialvetenskap och teknisk teknik. Från sina första undersökande tillämpningar i flyg- och rymd till sin utbredda penetration i dag till branscher som bil, sport, energi och till och med medicinska områden har vävtekniken spelat en avgörande roll. Det förbättrar inte bara den totala strukturella stabiliteten hos kolfibrer utan förbättrar också deras bearbetbarhet och formbarhet, vilket gör att kolfiberkompositer kan anpassa sig till de komplexa geometrierna och mekaniska kraven på olika produkter i olika former, vilket lägger en solid grund för design och tillverkning av högpresterande strukturer.

Ii. Mikro- och makrostruktur av vävt koltyg

Den exceptionella prestanda för vävt kolstyg härstammar i grunden från dess unika beståndsdel - kolfiber - och de geniala vävningsprocesserna som binder dessa fibrer tillsammans. Att förstå båda är nyckeln till att gå in i detta högpresterande material.

2.1 Kolfiberfilament:

Kolfiber är berggrunden för vävt koltyg, en höghållfast, högmodulusfiber med kolhalt som överstiger 95%. Baserat på föregångsmaterialet kategoriseras kolfibrer främst i Polyakrylonitril (PAN) -baserad kolfiber and tonhöjdsbaserad kolfiber , bland andra. PAN-baserad kolfiber är den mest använda typen på marknaden på grund av dess utmärkta mekaniska egenskaper och relativt mogna produktionsprocesser. Pitch-baserad kolfiber uppvisar å andra sidan unika fördelar i specifika applikationer, särskilt när hög modul och värmeledningsförmåga krävs.

Oavsett typ har kolfibrer en serie kritiska prestationsindikatorer: extremt hög dragstyrka (ofta flera gånger stål), enastående dragmodul (dvs stelhet) och mycket låg densitet . Dessa egenskaper gör kolfiber till ett idealiskt val för att uppnå strukturell lättvikt och hög prestanda. Innan vävningen samlas tusentals enskilda filament i buntar och bildar vad som allmänt kallas kolfiber , som fungerar som basenheten för efterföljande vävningsprocesser.

2.2 Vävstruktur:

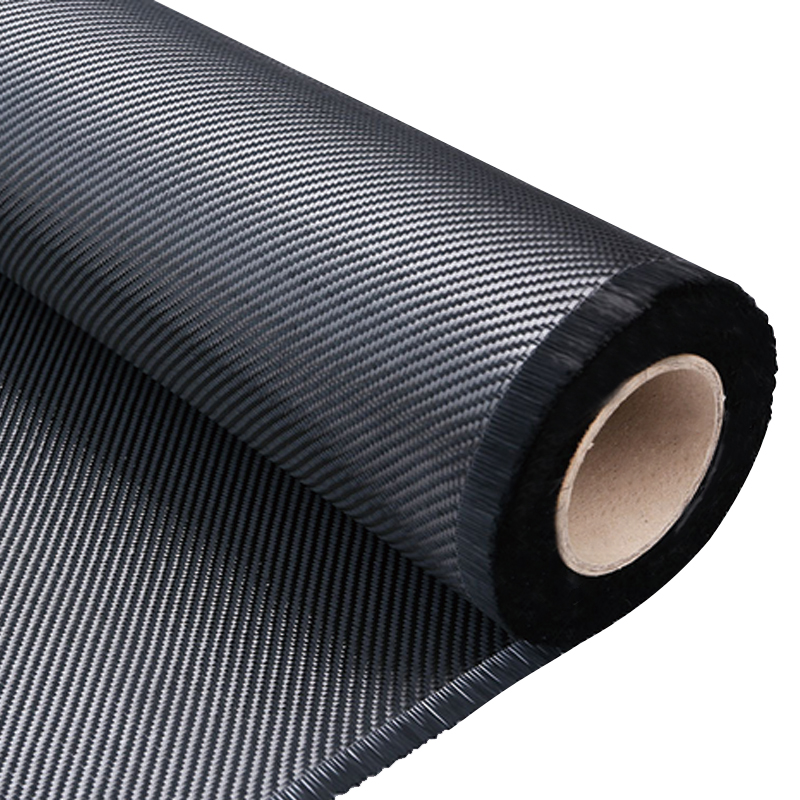

Vävningsprocessen är avgörande för att förmedla specifika strukturer och egenskaper till kolfibertyg. Det handlar om att ordna kolfiberbogar i specifika varp och inverkande sammanvävningsmönster och därmed bilda ett tyg med riktning och integritet.

2.2.1 Vävprincip:

Vävning är i huvudsak processen med varpgarn (longitudinella fiberbockar) och vävgarn (tvärgående fiberbogar) som sammanflätas enligt ett förutbestämt mönster. Detta sammanvävning säkerställer inte bara lösa fiberbockar utan, ännu viktigare, bestämmer tygets mekaniska svaregenskaper, draperbarhet och de mekaniska egenskaperna hos det slutliga kompositmaterialet. Olika typer av vävstolar, såsom traditionella skyttelvävstolar, rapier-vävstolar eller luftstrålevävstolar, kan uppnå varierande väveffektivitet och tygbredd.

2.2.2 Vanliga vävtyper och deras strukturella egenskaper:

- Vanlig väv: Detta är den enklaste och vanligaste vävningsmetoden, där varp- och inslagsgarn sammanställer över och under varandra växelvis. Vanliga vävtyg har en snäv struktur, hög stabilitet och är resistenta mot deformation, men är relativt styva med måttlig draperbarhet. De används ofta i applikationer som kräver enhetlig stressfördelning och god dimensionell stabilitet.

- Twill Weave: Twill Weave -tyger kännetecknas av diagonala linjer som bildas av mellanliggande punkter, där ett varp eller inslagsgarn flyter över eller under flera garn. Denna struktur ger tyget bättre draperbarhet och mjukhet, vilket gör det lättare att anpassa sig till komplexa böjda ytor samtidigt som man bibehåller god styrka.

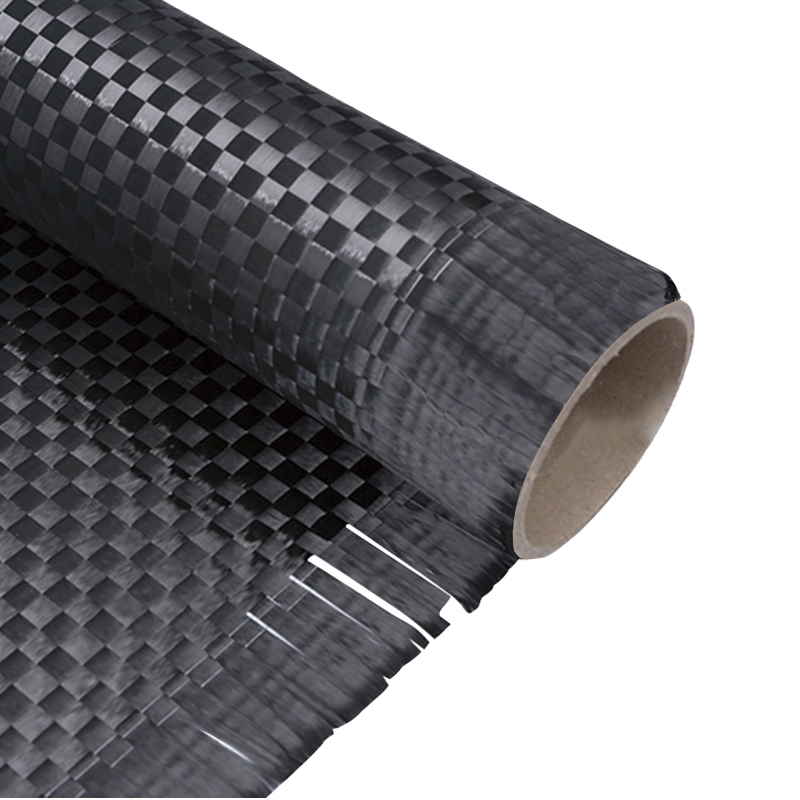

- Satinväv: Satinvävtyg har de minsta sammankopplingspunkterna, med varp eller inslagsgarn som flyter under längre avstånd på ytan. Detta resulterar i en mycket smidig, estetiskt tilltalande yta med utmärkt draperbarhet och mjukhet, vilket gör den idealisk för att bilda komplexa former. På grund av färre sammankopplingspunkter kan emellertid skjuvhållfastheten vara något lägre än vanliga och twillväv.

- Multiaxiala tyger: Detta är en mer komplex vävningsstruktur som, utöver 0 ° och 90 ° fibrer, kan inkludera fiberlager vid ± 45 ° eller andra vinklar, säkrade genom sömmar. Multiaxiala tyger tillåter exakt kontroll över fiberorientering, vilket möjliggör anisotropisk anpassning för att optimera mekaniska egenskaper i specifika riktningar och används ofta i stora strukturella komponenter.

- 3D -vävning: En avancerad teknik som möjliggör direkt vävning av förformar med komplexa tredimensionella former. Detta förbättrar avsevärt integriteten och delamineringsmotståndet för kompositmaterial, särskilt lämpligt för strukturer som kräver hög styrka och seghet.

2.3 Påverkan av tygparametrar på prestanda:

- Fiberdensitet (varp och inslagstäthet): Antalet garn per enhetslängd i varpen och inslagsriktningar påverkar direkt tygets täthet, vikt och mekaniska egenskaper.

- Garnantal (linjär densitet): Tjockleken på de enskilda fibertarna påverkar tygets övergripande tjocklek, styvhet och harts absorptionskapacitet.

- Vävvinkel och uppläggningsriktning: För sammansatta laminat är orienteringen för varje tyglager relativt den huvudsakliga belastningsriktningen avgörande för att bestämma komponentens övergripande mekaniska svar.

Iii. Tillverkningsprocess och kvalitetskontroll

Omvandlingen av vävt koltyg från råvaror till en färdig produkt förlitar sig på exakta tillverkningsprocesser och sträng kvalitetskontroll. Dessa stadier säkerställer att tyget uppfyller kraven på högpresterande applikationer.

3.1 Tillverkningsprocess:

Produktionen av vävt koltyg är en flerstegsprocess, varje steg är avgörande för slutproduktens prestanda:

- Förberedelse och otvistning av kolfibertor: Tillverkningsprocessen börjar med beredningen av kolfiberbogar. Dessa tårar kan behöva lossas innan de vävs för att säkerställa att fibrerna sprids smidigt under vävningsprocessen, vilket förhindrar trassel eller brott, vilket garanterar tygets enhetlighet och integritet.

- Vävningsutrustning och teknik: Kolfiber tows matas in i specialiserad vävutrustning.

- Traditionella vävstolar (t.ex. Shuttle-vävstolar, rapier-vävstolar) kan producera tvådimensionell vanlig, twill, satin och andra väver.

- Multiaxial vävstolar kan producera tyger som innehåller fiberlager i flera riktningar (t.ex. 0 °, 90 °, ± 45 °), anslutna genom sömmar. Detta förbättrar fiberanvändningseffektiviteten avsevärt och de mekaniska egenskaperna hos kompositmaterialet.

- 3D -vävstolar är mer avancerade tekniker som direkt kan väva förformar med komplexa tredimensionella former, vilket avsevärt förbättrar den totala integriteten och delamineringsmotståndet för kompositmaterial, särskilt lämpliga för strukturer som kräver hög styrka och seghet.

- Processer efter behandlingen: Vävda koltyger i sitt torra tillstånd kan genomgå en serie efterbehandlingar för att ytterligare optimera deras prestanda och stabilitet. Till exempel, värmeinställning kan eliminera interna spänningar som genereras under vävning, stabilisera tygets dimensioner och form; ytbehandling kan förbättra gränsytebindningen mellan fibrer och det efterföljande hartset, vilket förbättrar den totala styrkan hos kompositmaterialet.

3.2 Förberedelse av prepreg:

I många högpresterande kompositapplikationer används vävt koltyg ofta inte direkt som "torrt tyg" men bearbetas till föregångare . Prepregs är halvhöjda ark av kolfibertyg som är förbildade med ett specifikt hartsystem, vilket i hög grad förenklar den efterföljande kompositmaterialgjutningsprocessen:

- Hartssystem: Ett brett utbud av hartsystem används i prepregs. Epoxiharts är det vanligaste på grund av dess utmärkta mekaniska egenskaper, bindningsstyrka och kemisk resistens. Dessutom, polyesterhartser , fenolhartser och termoplasthartser används, var och en med unika egenskaper som är lämpliga för olika applikationsmiljöer och härdningsprocesser.

- Typer och tillämpningar av prepregs: Prepregs klassificeras i olika typer baserat på harts härdningstemperatur, viskositet, lagringsförhållanden och andra egenskaper. Deras fördelar inkluderar exakt kontroll över fiber-till-resinförhållandet, minskat hartavfall och flyktiga utsläpp under gjutning och mer konsekvent slutproduktprestanda. PrePregs används ofta vid tillverkning av sammansatta strukturella komponenter för flyg-, högpresterande fordons- och sportutrustning.

3.3 Kvalitetskontroll och testning:

För att säkerställa tillförlitligheten och konsistensen hos vävt koltyg och dess kompositer utförs strikt kvalitetskontroll och testning under hela produktionsprocessen:

- Råmaterialinspektion: Innan produktionen börjar måste alla råvaror genomgå en noggrann inspektion. Detta inkluderar att testa prestandan av kolfibrer (t.ex. draghållfasthet, modul, linjär densitet, storleksinnehåll) och kemisk analys av hartskomponenter (t.ex. viskositet, härdningsegenskaper, hållbarhet) för att säkerställa att de uppfyller designkraven.

- Vävningsprocessövervakning: Under vävningsprocessen spänningskontroll , fiberdensitet (varp och inslagstäthet), och tygtjocklek Uniformitet måste övervakas i realtid. Varje avvikelse kan leda till instabilitet i det slutliga tygets prestanda. Moderna vävstolar är vanligtvis utrustade med sensorer och automatiserade styrsystem för att säkerställa produktionsprocessens precision.

- Färdig produkttestning: Det slutliga vävda koltyget eller prepreg genomgår omfattande prestandatestning.

- Mekaniska prestandatester Inkludera draghållfasthet, böjhållfasthet, interlaminar skjuvhållfasthet etc. för att utvärdera tygets beteende under olika stressförhållanden.

- Icke -förstörande testning (NDT) Tekniker, såsom ultraljudstestning, röntgeninspektion eller infraröd termografi, används för att kontrollera för interna defekter i tyget (t.ex. tomrum, delaminering, fiberbrott) utan att orsaka skador på materialet. Dessa testmetoder är avgörande för att säkerställa produktkvalitet och tillförlitlighet.

Iv. Prestationsfördelar med Vävt koltyg

Vävt koltyg sticker ut inom många tekniska områden på grund av sin serie av enastående prestationsfördelar. Dessa fördelar gör det till ett idealiskt val för att uppnå lätta, högpresterande strukturella konstruktioner.

4.1 Utmärkta mekaniska egenskaper:

En av de mest framträdande egenskaperna hos vävt kolstyg är dess oöverträffade mekaniska prestanda, vilket gör att den kan prestera exceptionellt bra under olika komplexa belastningar:

- Hög specifik styrka och hög specifik modul (lätt och styvhet): Kolfibrer själva har extremt hög styrka och modul. När de vävs i tyg och kombineras med harts bildar de sammansatta material med specifik styrka (styrka/densitet) och specifik modul (modul/densitet) som långt överstiger traditionella metallmaterial. Detta innebär att för att uppnå samma styrka eller styvhet kan vikten av kolfiberkompositer minskas avsevärt, vilket är avgörande för industrier som flyg-, fordons- och sportutrustning som har stränga lätta krav.

- Utmärkt trötthetsresistens: Till skillnad från metallmaterial som är benägna att tröttna sprickor under upprepade laster uppvisar kolfiberkompositer enastående trötthetsresistens. Fiber-resingränssnittet inom dem kan effektivt hindra utbredningen av mikrosprickor, vilket gör att de kan upprätthålla hög styrka och integritet under långvarig cyklisk belastning och därmed förlänga produktlivslängden.

- God påverkan på segheten och skadetolerans: Även om kolfiber i sig är ett sprött material, kan dess slags seghet förbättras avsevärt genom vävningsstrukturer och sammansatta med harts. Den vävda strukturen kan sprida påverkan energi över ett bredare område och absorbera energi genom fiberbrott och matrisplastisk deformation. Även efter lokaliserade skador kan vävda kolfiberkompositer vanligtvis behålla en viss lastbärande kapacitet, dvs ha god skada-tolerans, vilket ökar strukturell säkerhetsredundans.

- Kontrollerbar anisotropi: En unik fördel med vävt koltyg är designbarheten för dess anisotropiska egenskaper. Genom att justera vävtypen (t.ex. vanlig, twill, multiaxial) och uppläggningsriktning, kan ingenjörer exakt orientera fibrer längs de primära belastningsriktningarna, uppnå extremt hög styrka och styvhet i specifika riktningar samtidigt som de upprätthåller nödvändig flexibilitet i andra riktningar för att möta specifika krav på riktningsprestanda i en struktur.

4.2 Fysiska och kemiska egenskaper:

Förutom utmärkta mekaniska egenskaper har vävt koltyg också en serie överlägsna fysiska och kemiska egenskaper:

- Låg värmeutvidgningskoefficient och dimensionell stabilitet: Kolfibrer har extremt låga, eller till och med negativa, termiska expansionskoefficienter, vilket innebär att deras dimensioner förändras mycket lite med temperaturvariationer. Detta gör det möjligt för kolfiberkompositer att upprätthålla utmärkt dimensionell stabilitet över ett brett spektrum av temperaturer, vilket är avgörande för applikationer med hög precision som precisionsinstrument och satellitstrukturer.

- Korrosionsbeständighet och kemisk inerthet: Kolfibrer uppvisar själva utmärkt kemisk inerthet och reagerar inte lätt med syror, baser, salter och andra kemiska ämnen. I kombination med korrosionsbeständiga hartsmatriser kan vävda kolfiberkompositmaterial motstå korrosion från olika medier, vilket gör att de fungerar exceptionellt bra under hårda förhållanden som marina miljöer och kemisk utrustning.

- Elektrisk konduktivitet och elektromagnetisk skärmningsegenskaper: Kolfibrer är elektriskt ledande, vilket gör att vävda kolfibertyg kan ha elektrisk konduktivitet eller elektromagnetiska skärmfunktioner i vissa tillämpningar. Till exempel kan de användas för att tillverka antistatiska material, elektromagnetiska skärmskydd eller som ledande vägar inom sammansatta material.

4.3 Form- och bearbetningsegenskaper:

Vävt koltyg visar också unika fördelar när det gäller bildning och bearbetning:

- Bra draperbarhet och förmåga att bilda komplexa böjda ytor: Vissa vävtyper (t.ex. twill och satin) har god draperbarhet, vilket innebär att tyget lätt kan böjas och överensstämma med komplexa böjda former. Detta gör att vävt kolstyg är mycket lämpligt för tillverkningskomponenter med intrikata geometrier, såsom flygvingar och fordonskroppspaneler, förenkla mögeldesign och formningsprocessen.

- Enkel sammansättning med andra material: Vävt koltyg kan förvärras med olika hartser (t.ex. epoxihartser, polyesterhartser, termoplastiska hartser) och andra förstärkningsmaterial (t.ex. glasfibrer, aramidfibrer) för att bilda hybridkompositmaterial med mer olika och optimerade egenskaper. Denna flexibilitet gör det möjligt för materialkonstruktörer att anpassa sammansatta strukturer med specifika egendomskombinationer enligt specifika applikationskrav.

V. Viktiga applikationsområden och framtida trender

Vävt koltyg, med sin oöverträffade kombination av egenskaper, har blivit ett kärnmaterial som driver framsteg i många högteknologiska industrier. Dess tillämpningsområde fortsätter att expandera och ständigt främja nya tekniska innovationer och marknadsmöjligheter.

- 5.1 Aerospace Engineering: Detta är det tidigaste och mest betydande appliceringsområdet för kolfiberkompositer. Vävt koltyg används allmänt vid tillverkning av flygplanskroppar, vingar, svansavsnitt, motor naceller, satellitstrukturer och raketmotorkomponenter. Dess extrema lättviktsförmåga minskar bränsleförbrukningen avsevärt och ökar nyttolastkapacitet och prestanda; medan dess höga styrka och styvhet säkerställer strukturell säkerhet och tillförlitlighet.

- 5.2 Automotive Manufacturing: Med ökande globala krav på energieffektivitet, utsläppsminskning och elektriskt fordonsintervall har fordonslättvikt blivit ett branschfokus. Vävt koltyg appliceras vid tillverkning av högpresterande personbilskroppar, chassi, strukturella komponenter och racingbildelar. Det minskar inte bara fordonets vikt, förbättrar bränsleekonomin eller EV -sortimentet, utan förbättrar också kroppsstyvhet, förbättrar hanteringen och kraschsäkerheten.

- 5.3 Sportutrustning: Inom idrottsvaror har vävt koltyg blivit synonymt med högpresterande produkter. Från lätta och starka cykelramar, golfklubbar, tennisracketar, badmintonracketar, till racerbåtar, skidor och drönare har applicering av kolfiber kraftigt förbättrat produktprestanda, hållbarhet och användarupplevelse.

- 5.4 Energisektor: Med utvecklingen av förnybar energi spelar vävt koltyg en avgörande roll i vindkraftproduktionen. Stora vindkraftverk kräver extremt hög hållfasthet, styvhet och trötthetsresistens för att motstå långvariga vindbelastningar, vilket gör kolfiberkompositer till ett idealiskt val för att tillverka dessa jätteblad. Dessutom används det vid tillverkning av lätta högt tryck väte-lagringstankar och andra energilagringsenheter.

- 5.5 Konstruktion och infrastruktur: Vävt koltyg visar också stor potential inom civilingenjör. Det kan användas för att stärka och reparera strukturer som broar, tunnlar och byggnader, vilket förbättrar deras bärande kapacitet och seismiska prestanda. Nya sammansatta materialbyggnadsstrukturer undersöks också för att uppnå lättare och starkare konstruktioner.

- 5.6 Medicinska apparater: Inom det medicinska området gynnas kolfiberkompositer för deras röntgentransparens, biokompatibilitet och lätta höghållfasthetsegenskaper. De används för att tillverka proteser, ortotik, röntgenundersökningstabeller och kirurgiska instrument.

Jiangyin Dongli New Materials Technology Co., Ltd. Spelar en viktig roll i dessa viktiga applikationsområden. Företaget fokuserar på en omfattande utveckling och tillverkning av högpresterande fiberkompositmaterial. När han verkar från ett industrikomplex med 32 000 kvadratmeter med precisionskontrollerade produktionsmiljöer, inklusive klimatreglerade workshops och 100 000 klass rening zoner, säkerställer det att dess produkter kan uppfylla de stränga kraven på materiella kvalitet och prestanda inom tekniska sektorer som flygteknik, biltillverkning och utveckling av sportutrustning. Som en one-stop-fabrik med full processkontroll, integrerar Jiangyin Dongli New Materials Technology Co., Ltd. Material Innovation med ingenjörskompetens. Dess kapacitet inkluderar FoU och produktion av högpresterande fibertyg genom vävning och prepreg-processer, såväl som sammansatta produkter som använder autoklav, RTM (hartsöverföring av gjutning), RMCP, PCM, WCM och sprutteknologier. Detta indikerar att företaget inte bara tillhandahåller grundläggande vävda kolfibertyg utan också kan bearbeta dem ytterligare till komplexa kompositkomponenter, som direkt betjänar de ovannämnda avancerade applikationerna.

5.7 Emerging Applications and Trender:

Den framtida utvecklingen av vävt koltyg är dynamiskt med flera viktiga trender:

- Smarta kompositer: Framtida kolfibertyg kommer att vara mer än bara strukturella material. Forskning är inriktad på att integrera dem med sensorer, ställdon eller ledande vägar för att utveckla smarta kompositer som kan avkänna miljöförändringar, självhelande eller inneha värmefunktioner.

- Applikationer i 3D -utskrift och tillsatsstillverkning: Kolfiberförstärkt 3D-tryckteknik dyker upp, vilket möjliggör tillverkning av komponenter med komplexa geometrier och utmärkta mekaniska egenskaper, vilket öppnar nya möjligheter för snabb prototypning och anpassad produktion. Vävt koltyg kan också tjäna som ett förstärkande skelett i samband med tillsatsstillverkningsteknologier.

- Hållbarhet: Med ökande miljömedvetenhet blir återvinning av kolfiber och återanvändning ett hett forskningsämne. Att utveckla kostnadseffektiva kolfiberåtervinningsmetoder och producera kolfibrer från biobaserade föregångare är avgörande riktning för en hållbar utveckling av kolfiberkompositer.

Vi. Utmaningar och utsikter

Trots sina många fördelar står utvecklingen av vävt koltyg fortfarande inför flera utmaningar, såsom höga kostnader, komplexa tillverkningsprocesser och svårigheter inom återvinning. Men med den kontinuerliga tillväxten i den globala efterfrågan på lätta, högpresterande material och pågående framsteg inom tillverkningsteknologier (t.ex. automatiserade produktionslinjer, effektivare RTM/AFP-teknik), övervinns dessa utmaningar gradvis.

I framtiden kommer vävt koltyg att fortsätta att fördjupa sina tillämpningar inom befintliga områden och spela en alltmer kritisk roll i fler tillväxtområden som energi, marinteknik och järnvägstransport. Kontinuerlig teknisk innovation, särskilt utvecklingen av smart tillverkning, funktionaliserade material och hållbara utvecklingsstrategier, kommer ytterligare att bredda sina tillämpningsgränser, vilket gör att den kan spela en allt mer betydande roll för att driva mänskligt samhälle mot en mer effektiv och hållbar framtid.