I. Hybridkompositernas komplexitet

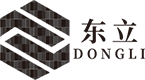

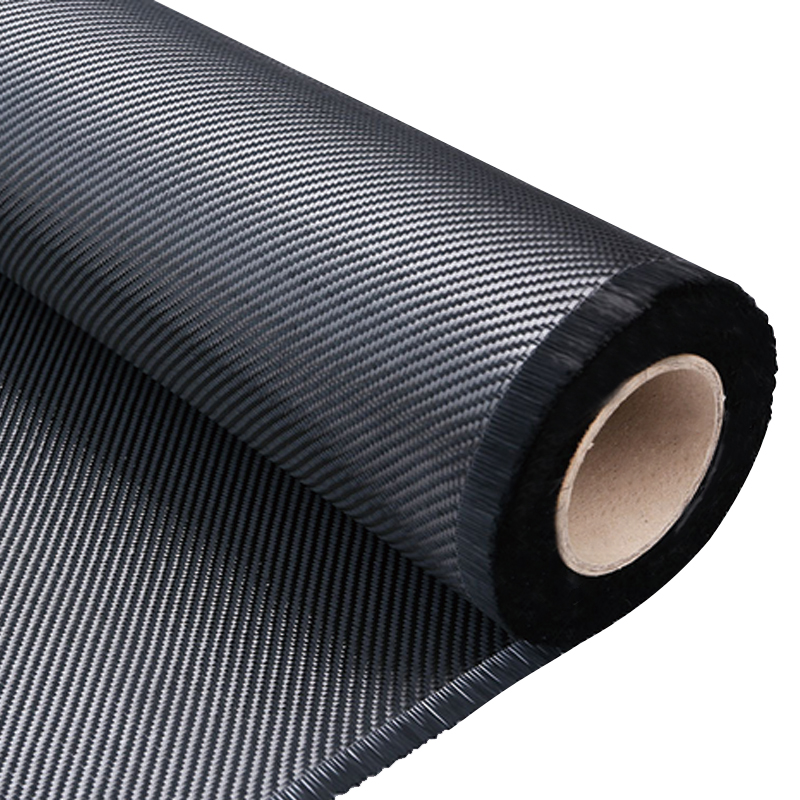

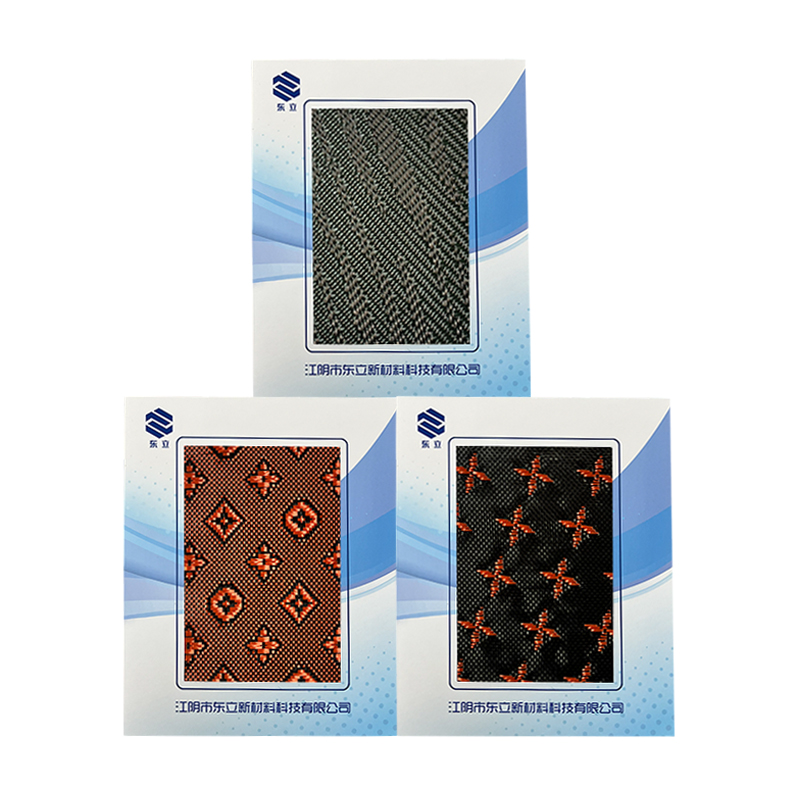

Den kol aramid tyg hybridkomposit är ett material konstruerat för extrema miljöer, och erbjuder den höga styvheten och styrkan hos kolfibrer i kombination med den exceptionella slagtåligheten och skadetoleransen hos aramidfibrer. Denna blandning är avgörande inom tekniska sektorer som flygteknik, biltillverkning och högpresterande sportutrustning. Tillverkningen av dessa hybridkomponenter utgör dock ett betydande tekniskt hinder: den inneboende låga ytenergin hos aramidfibrer, vilket ofta resulterar i dålig hartsvätning och därefter leder till högt hålrumsinnehåll och försämrade mekaniska egenskaper. Jiangyin Dongli New Materials Technology Co., Ltd. specialiserar sig på omfattande utveckling och tillverkning av dessa högpresterande fiberkompositmaterial. Vi arbetar från ett 32 000 kvadratmeter stort industrikomplex, inklusive precisionskontrollerade produktionsmiljöer som klimatreglerade verkstäder och 100 000 reningszoner, och vi utnyttjar integrerad materialinnovation och ingenjörsexpertis. Som en one-stop-fabrik sträcker sig vår kapacitet över hela processen, från vävning och prepreg-produktion till slutlig komposittillverkning med tekniker som Autoclave, RTM och PCM.

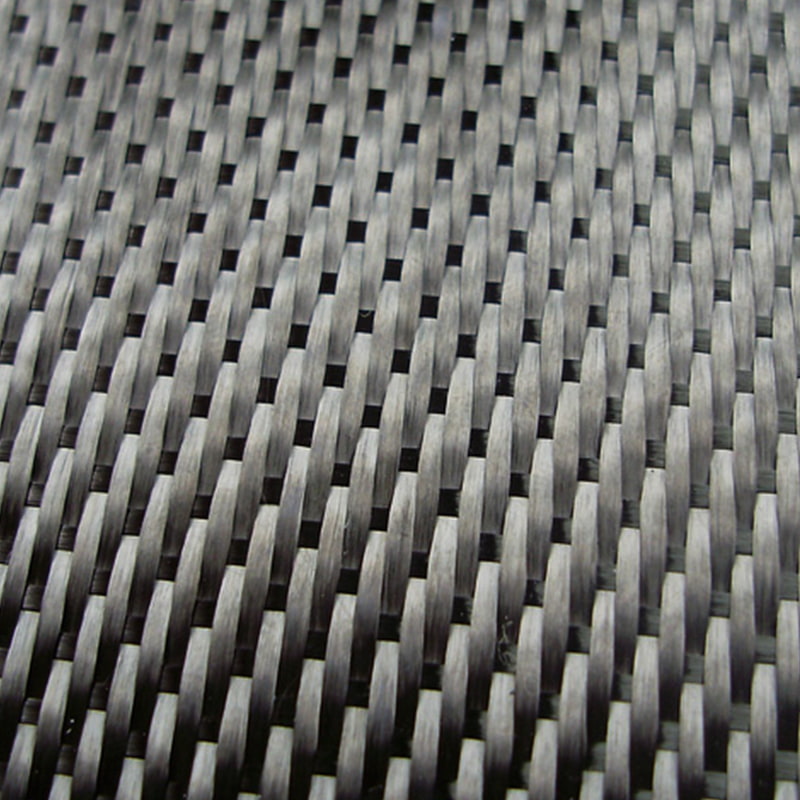

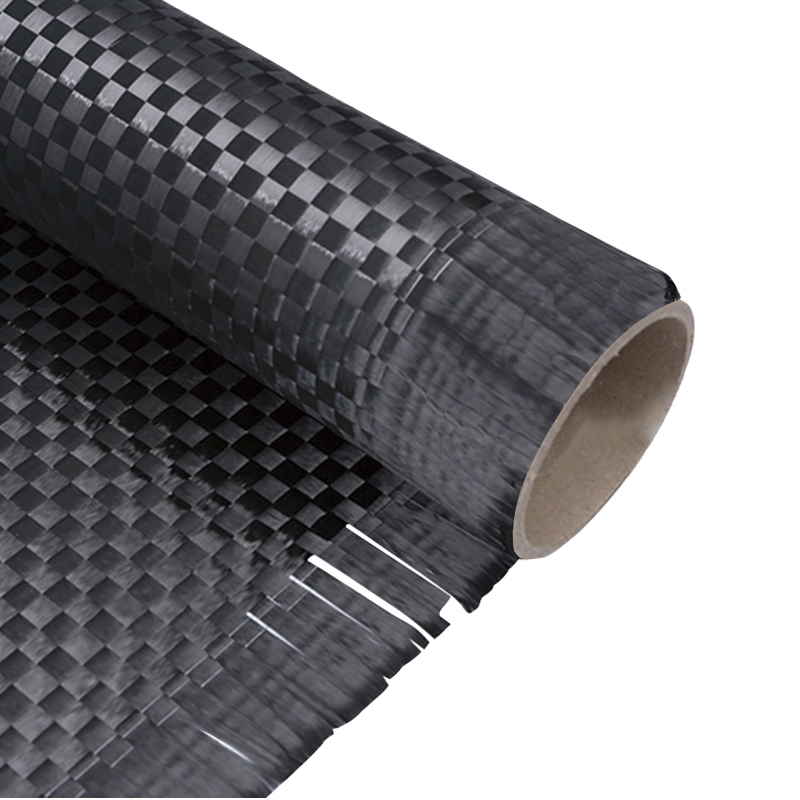

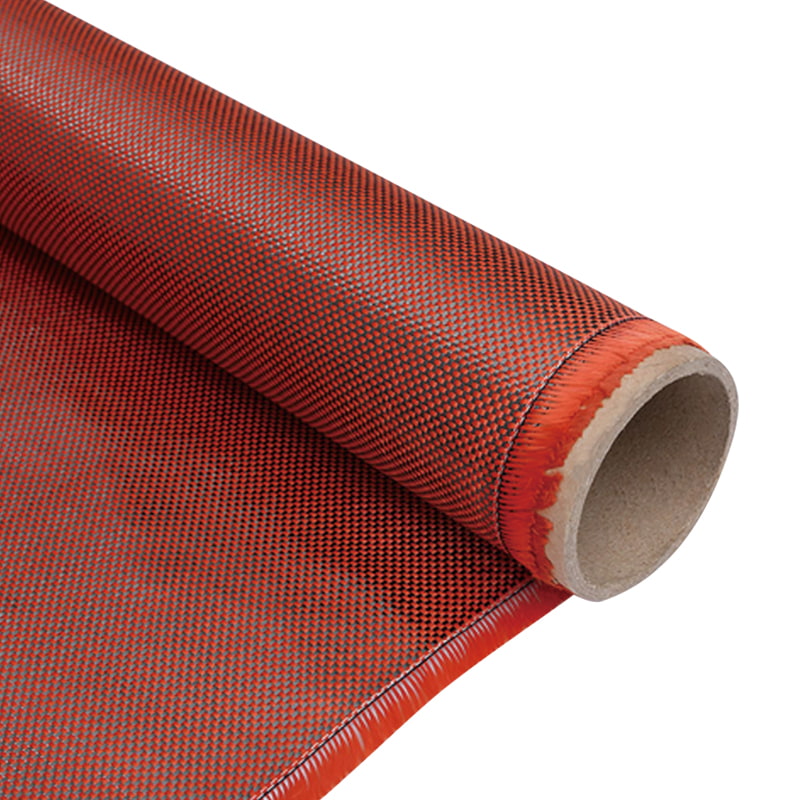

3k 1000d/1500d Vanligt/Twill Aramid Kol blandat kolfiber vävt tyg

II. Resin Wetting Challenge: Aramids låga ytenergi

Vätning styrs av principerna för ytkemi, speciellt balansen mellan fiberns ytenergi och hartsens ytspänning. Aramidfibrer är på grund av sin starkt orienterade aromatiska polymerstruktur kemiskt inerta och har en mycket låg ytenergi (ofta runt 30-40 mN/m). Denna låga ytenergi resulterar i en stor kontaktvinkel med vanliga epoxi- eller vinylesterhartser, vilket förhindrar att hartset kapillärverkan (sprider sig) och att det tränger igenom fiberknippena ordentligt. Denna brist på gränssnittsvidhäftning äventyrar drastiskt den strukturella lastöverföringen, vilket är det grundläggande syftet med alla kompositer.

A. Aramid Fiber Prepreg-lösning med låg ytenergi

För prepreg-processen, där hartset är partiellt härdat på fibern, involverar aramidfiberlösningen för prepreg med låg ytenergi ofta manipulering av bearbetningsförhållanden för att förbättra penetrationen. Detta inkluderar vanligtvis att höja prepreg-temperaturen för att tillfälligt sänka hartsens viskositet och applicera högre tryck under den initiala impregneringsfasen. Medan prepreg-processen (som används flitigt av Dongli) generellt ger lägre hålrumshalt än våt layup på grund av kontrollerad hartsinnehåll och vakuumkonsolidering, erbjuder aramidkomponenten fortfarande utmaningar jämfört med de lättvätta kolfibrerna i kolaramidtyget. Jämförelsen av bearbetningsmetoder understryker svårigheten:

| Processmetod | Primär metod för vätning | Typiskt tomrumsinnehåll uppnått | Begränsning av vätningsutmaningen |

|---|---|---|---|

| Prepreg (autoklav/ugnshärdning) | Värme och tryck/vakuum | < 2 % (flygmål) | Optimerad hartsviskositet, högt tryck |

| Wet Layup (hand eller infusion) | Kapillärverkan/vakuum | > 3 % - 5 % (högre risk) | Lägre hartsytspänning, längre infusionstid |

III. Lösningar: Ytmodifiering och hartsoptimering

Ingenjörer måste aktivt ingripa för att förbättra gränssnittet av kolaramidtyg, genom att använda antingen fiberytmodifiering eller hartsformuleringsjusteringar.

A. Ytbehandling för Aramid Fiber Resin vidhäftning

Den most impactful intervention is pre-treating the aramid filaments. Effective surface treatment for aramid fiber resin adhesion includes chemical etching (e.g., acid or alkaline solutions) or plasma treatment. These processes introduce active functional groups (elike hydroxyl or carboxyl groups) onto the aramid surface, increasing its surface energy and creating strong covalent bonds or hydrogen bonds with the polymer matrix. The critical trade-off is ensuring the treatment improves adhesion without causing structural damage to the aramid's highly crystalline structure, which would compromise its inherent tensile strength.

B. Metoder för förbättring av vätning av kolaramid tygharts

Om fibermodifiering inte är möjlig måste hartsmodifiering användas. Metoder för förbättring av vätning av tygharts av kolaramid fokuserar på att justera hartsens ytspänning till att vara lägre än fiberns ytenergi (Youngs ekvation). Detta involverar tillsats av specifika ytaktiva ämnen eller icke-reaktiva utspädningsmedel till hartsformuleringen. Dessutom förlitar sig processer som Resin Transfer Moulding (RTM) eller Vacuum-Assisted Resin Infusion (VARI), som används i Donglis anläggning, på exakt vakuumtryck och kontrollerade flödeshastigheter för att mekaniskt tvinga in hartset i de tätt vävda aramidbuntarna, vilket kompenserar för den dåliga naturliga vätningen.

IV. Konsekvenser: Tomt innehåll och mekanisk nedbrytning

Underlåtenhet att uppnå tillräcklig hartsvätning har direkta, kvantifierbara negativa effekter på den strukturella integriteten och prestandan hos den färdiga kolaramidtygkompositdelen.

A. Hybrid Carbon Aramid Composite Tomt innehåll Effekt

Brist på hartsvätning är den främsta orsaken till porositet, eller hålrumsinnehåll (luftbubblor fångade i laminatet). Tomrum fungerar som stresskoncentratorer och frakturinitieringsställen. Inverkan på hålrumsinnehållet av hybridkolaramidkomposit är mest allvarlig på matrisdominerade egenskaper, särskilt interlaminär skjuvhållfasthet (ILSS). Högt hålrumsinnehåll minskar drastiskt materialets förmåga att motstå delaminering. Nedbrytningen av mekaniska egenskaper på grund av tomrum är väldokumenterad:

| Ogiltigt innehåll (%) | Inverkan på interlaminär skjuvhållfasthet (ILSS) | Inverkan på böjningsstyrkan |

|---|---|---|

| < 1 % (Aerospace Grade) | Minimal nedbrytning (< 5 %) | Minimal nedbrytning |

| 3 % - 5 % (Standard Industrial) | Betydande nedbrytning (15 % - 25 %) | Märkbar nedbrytning (10% - 20%) |

| > 5 % (oacceptabelt) | Allvarlig nedbrytning (> 30 %) | Hög risk för misslyckande |

B. Wet Layup Carbon Aramid Tyg Mekaniska egenskaper

För kompositstrukturer tillverkade med våtuppläggningsmetoden för mekaniska egenskaper av kolaramidväv, äventyrar dålig vätning också specifikt de nyckelprestandaegenskaper som tillhandahålls av aramidfibern. Aramid ingår främst för sin höga energiabsorptionsförmåga (slagtålighet). Om hartset inte helt vidhäftar till aramidfibern, kan belastningen inte effektivt överföras, vilket minskar fiberns förmåga att stoppa sprickutbredning, vilket äventyrar slaghållfastheten och drastiskt sänker utmattningslivslängden för hela laminatet.

V. Kvalitetskontroll och fullständig processexpertis

På Jiangyin Dongli New Materials Technology Co., Ltd., mildrar vi dessa vätnings- och tomrumsproblem genom ett helt integrerat tillvägagångssätt. Vår kontrollerade produktionsmiljö, inklusive 100 000 reningszoner, minimerar kontaminering som kan störa vätning. Vi använder avancerade tillverkningsprocesser, inklusive autoklav, RTM, RMCP, PCM, WCM och sprutteknik, vilket säkerställer att varje steg, från FoU av högpresterande fibertyger till den slutliga kompositprodukten, följer rigorösa kvalitetsstandarder, minimerar tomrumsinnehållet och garanterar den specificerade mekaniska prestandan.

VI. Konstruera gränssnittet

Maximering av den strukturella och mekaniska prestandan hos en komposit av kolaramidväv bygger på att framgångsrikt konstruera fiber-hartsgränssnittet för att övervinna aramids låga ytenergi. Oavsett om det är genom sofistikerade aramidfiberlösningsmetoder med låg ytenergi för prepreg-lösning eller förbehandling av fibern med ytbehandling för aramidfiberhartsvidhäftningstekniker, är noggrann processkontroll och materialvetenskaplig tillämpning väsentliga. B2B-köpare som söker komponenter med hög tillförlitlighet måste samarbeta med tillverkare som besitter expertis och fullständig processkontroll, som Dongli, för att säkerställa att lågt tomrumsinnehåll direkt översätts till hög mekanisk styrka och exceptionell hållbarhet.

VII. Vanliga frågor (FAQs)

F1: Varför är aramidfiber naturligt resistent mot hartsvätning?

- A: Aramidfiber är sammansatt av högorienterade aromatiska polymerkedjor som är kemiskt inerta och saknar aktiva funktionella grupper på ytan. Detta resulterar i en naturligt låg ytenergi, vilket gör att hartser med hög ytspänning pärlas upp (hög kontaktvinkel) istället för att spridas och penetrera effektivt.

F2: Vilken är den enskilt vanligaste defekten som orsakas av dålig hartsvätning i kolaramidtyg?

- S: Den enskilt vanligaste defekten är hög hålrumshalt (porositet). Ovätta fiberknippen fångar luftbubblor under härdningsprocessen, och dessa hålrum fungerar som kritiska spänningskoncentratorer, vilket särskilt försvagar den inter-laminära skjuvhållfastheten (ILSS) hos hybridkolaramidkompositens hålrumsinnehåll.

F3: Vilket är mer effektivt för att lösa problemet med låg ytenergi: fiberytbehandling eller minskning av hartsviskositeten?

- S: Ytbehandling av fiber (t.ex. plasma eller kemikalier) är generellt sett mer fundamentalt effektiv eftersom den kemiskt förändrar fiberns ytenergi, vilket främjar faktisk kemisk bindning. Reduktion av hartsviskositet, en av metoderna för förbättring av vätning av kolaramidtyg, hjälper mekaniskt men förbättrar inte den kemiska vidhäftningsstyrkan vid gränsytan.

F4: Hur påverkar dålig vätning slaghållfastheten, vilket är en viktig fördel med aramidfiber?

- S: Dålig vätning isolerar aramidfibrerna från den lastbärande hartsmatrisen. Under en stöt kan energin inte effektivt överföras från matrisen till aramidfibrerna med hög seghet, vilket hindrar fibrerna från att absorbera energin och stoppar sprickutbredningen, vilket äventyrar kompositens totala slagprestanda.

F5: Varför behöver tillverkare specialiserade miljöer (som 100 000 reningszoner) för bearbetning av kolaramidtyg?

- S: Precisionsmiljöer är avgörande eftersom ytföroreningar (som damm, olja eller fukt) drastiskt kan minska fiberns redan låga ytenergi, vilket leder till ännu värre hartsvätning. Rena rum säkerställer att materialet bearbetas under optimala, kontamineringsfria förhållanden för att maximera potentialen hos den valda prepreg-lösningen av aramidfiber med låg ytenergi.