Den obevekliga strävan efter effektivitet, prestanda och säkerhet inom bilindustrin har katalyserat en materialrevolution och flyttat fokus från traditionella metaller till avancerade kompositer. I spetsen för detta skifte är Rent kolvävt tyg . Detta konstruerade material, som en gång begränsades till rymd- och elitmotorsportens sfärer, är nu allt viktigare i högpresterande vägbilar och framtida mobilitetslösningar. Denna analys går djupt ner i de mångfacetterade fördelarna med rent kolvävt tyg, och undersöker hur dess unika egenskaper omformar bildesign och tillverkning.

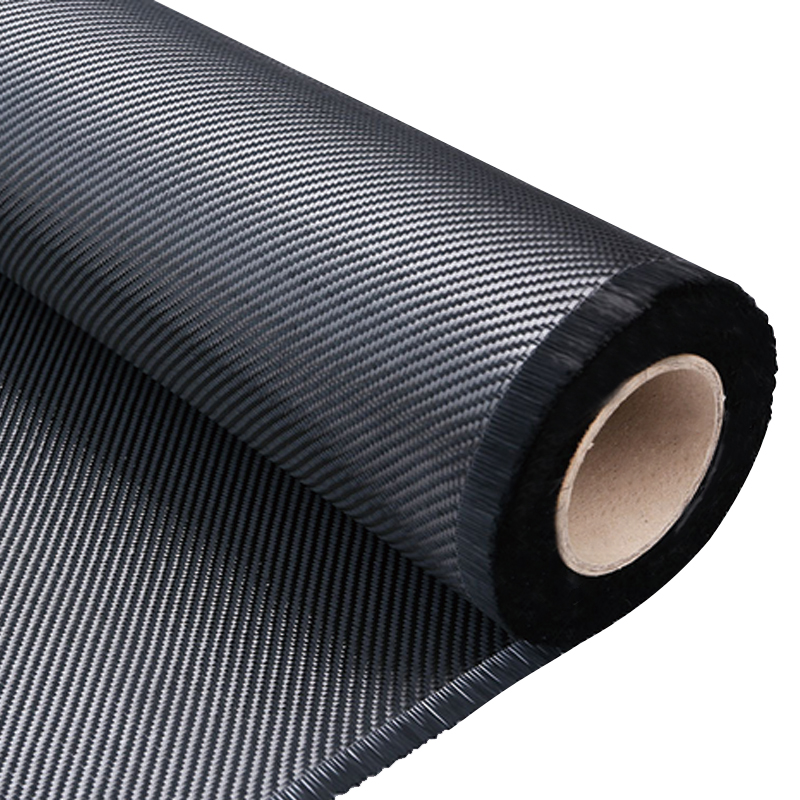

Mycket flexibel kolfiber enkelriktad UD förstärkningstyg

Definiera materialet: Vad är Rent kolvävt tyg ?

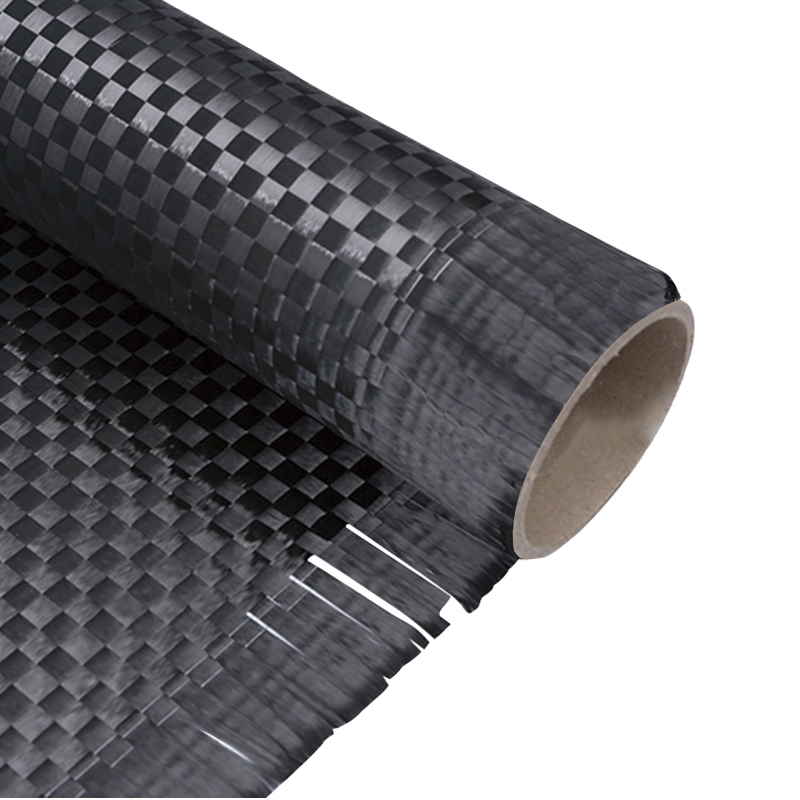

Innan man bedömer dess fördelar är det viktigt att förstå vad detta material är. Rent kolvävt tyg är en textil tillverkad av sammanflätade strängar av kolfiber, var och en sammansatt av tunna, tätt bundna kolatomer. Dessa tyger används inte ensamma; de är impregnerade med ett polymerharts (som epoxi) för att bilda en kolfiberförstärkt polymer (CFRP)-komposit. Det vävda tyget ger styrkan och styvheten, medan hartsmatrisen binder samman fibrerna, överför belastningar och bestämmer kompositens miljöbeständighet.

Anatomin hos en kolfiberväv

Den grundläggande enheten för koltyg är glödtråden, som är buntad i en blåsa. Dessa blånor vävs sedan på industriella vävstolar till platta ark. Det specifika sättet som dessa trådar är sammanflätade definierar tygets hanteringsegenskaper, drapering och mekaniska egenskaper.

- Filament: Extremt tunna strängar av kol, vanligtvis tusentals buntade ihop för att bilda en blåsa.

- Dragstorlek: Betecknas med ett nummer som 3K eller 12K, vilket indikerar antalet filament (t.ex. 3 000 eller 12 000) i en enda bogser.

- Vävmönster: Det arkitektoniska mönstret skapat av sammanflätning av varp (längsgående) och väft (tvärgående) drag.

Utforska Common Typer av väv av kolfiber för bildelar

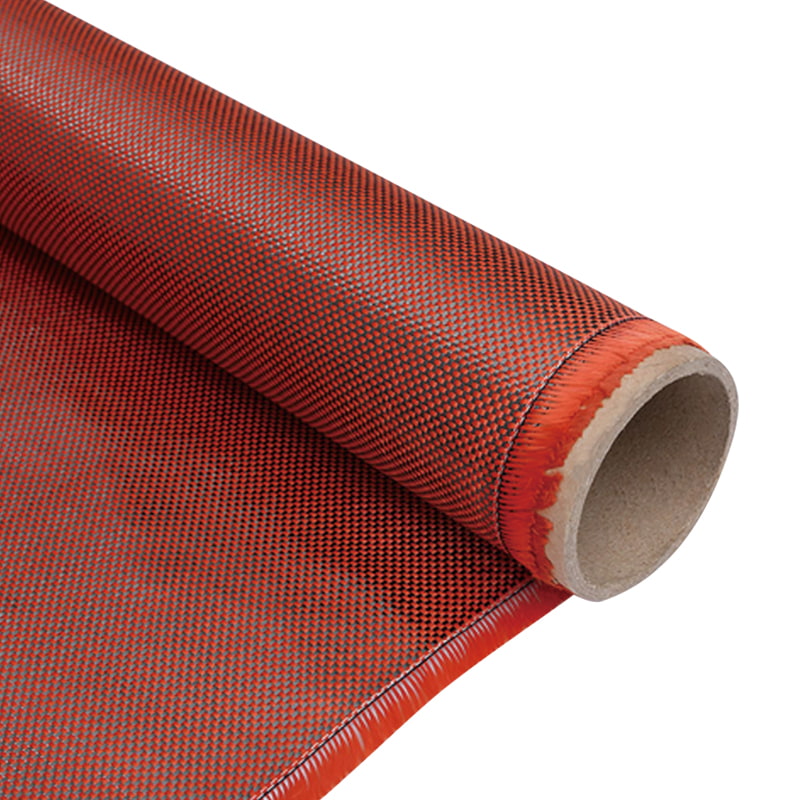

Valet av väv är ett avgörande designbeslut som balanserar estetik, formbarhet och strukturell prestanda. Olika kolfibervävstyper för bildelar väljs utifrån applikationens krav.

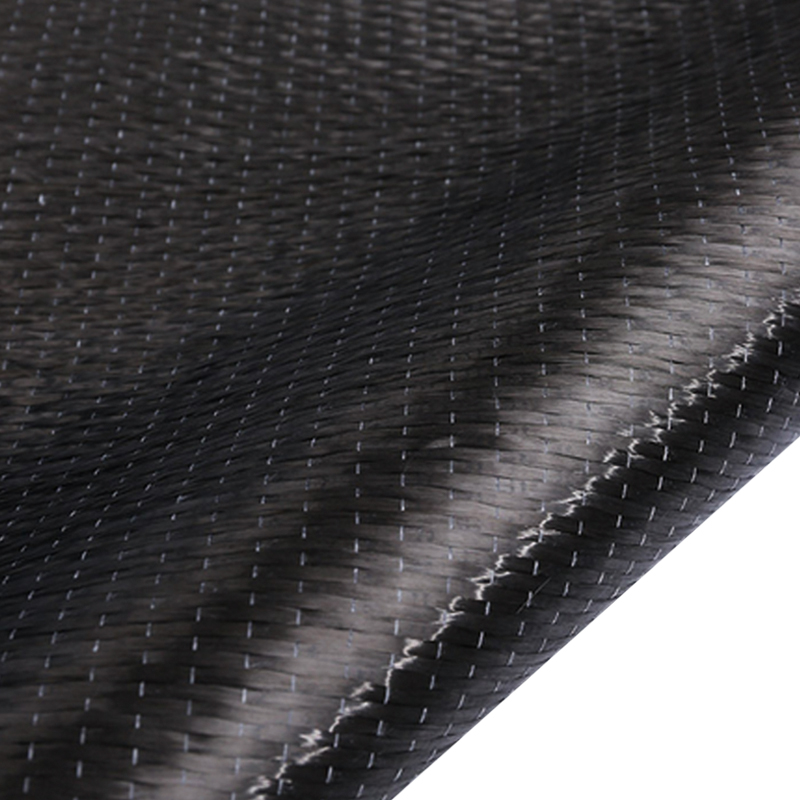

- Slätväv: Det mest grundläggande och stabila mönstret, där varje släpa går över och under varandra. Den ger bra stabilitet men lägre draperbarhet för komplexa kurvor.

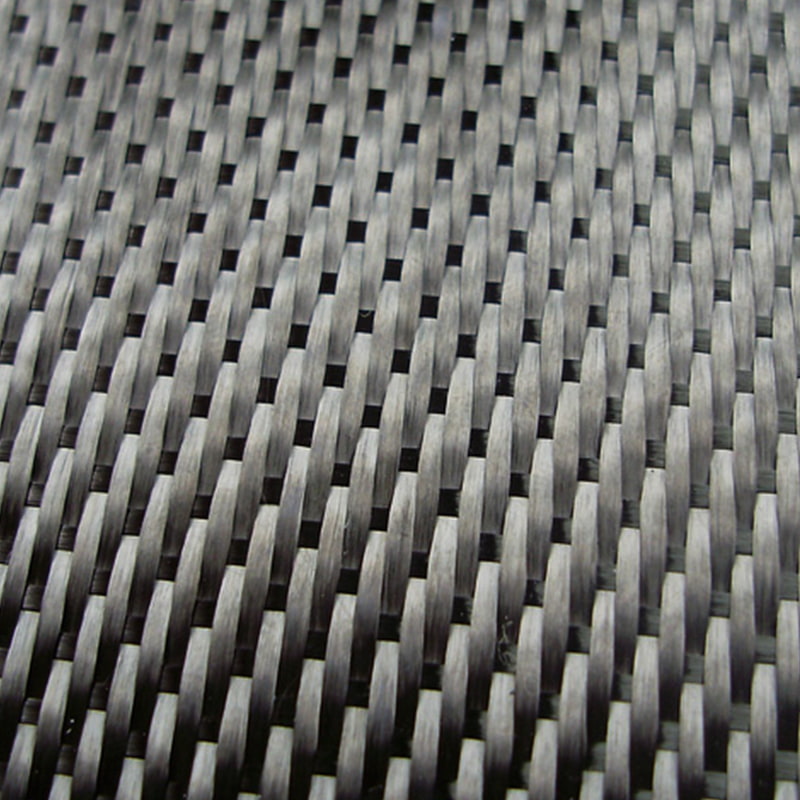

- Twillväv (2x2, 4x4): Kännetecknas av ett diagonalt ribbmönster. Twillvävar, särskilt 2x2, erbjuder en utmärkt balans mellan draperbarhet, stabilitet och är den mest igenkännliga estetiken i biltillämpningar.

- Satin Weave (4-harness, 8-harness): Bogseringar passerar flera andra innan de går under en. Detta skapar ett tyg med utmärkt draperbarhet för komplexa konturer och en hög hållfasthetspotential, men det är mindre stabilt och kan vara svårare att hantera.

- Enkelriktad (UD) tyg: Även om det inte är en väv, består UD-tyget av alla trådar som löper parallellt. Det är inte ett riktigt "vävt" tyg utan används ofta i kombination med dem för att placera maximal styrka och styvhet i en enda primär belastningsriktning.

Den största fördelen: Oöverträffad viktminskning

Den mest betydande och berömda fördelen med kolfiberkompositer är deras exceptionella styrka vid en mycket låg densitet. Detta leder direkt till avsevärda viktbesparingar, vilket är den heliga graalen inom fordonsteknik.

Kvantifiera Fördelar med kolfiber i viktminskning av fordon

Att ersätta traditionella material som stål eller aluminium med CFRP kan leda till viktminskningar på 40 % till 60 % för samma komponent, samtidigt som hållfastheten ofta ökar. Denna dramatiska besparing är en nyckelfaktor för modern fordonsdesign.

- Direkt massminskning: Lättare karosspaneler, chassikomponenter och interiördelar sänker direkt fordonets tjänstevikt.

- Nedskärning Cascade: Ett lättare fordon kräver en mindre, lättare motor för samma prestanda, som i sin tur kräver en mindre bränsletank och en mindre robust fjädring, vilket skapar en fördelaktig cykel av viktbesparing.

- Förbättrat kraft-till-vikt-förhållande: För prestandafordon är detta det enskilt viktigaste måttet för acceleration och smidighet.

Ringeffekten på prestanda och effektivitet

Viktminskning är inte ett mål i sig; dess värde realiseras genom djupgående förbättringar av fordonsdynamik och effektivitet.

- Förbättrad acceleration och bromsning: En lättare bil kräver mindre energi för att accelerera och mindre kraft för att bromsa, vilket förbättrar både 0-60 mph gånger och bromssträcka.

- Överlägsen bränsleeffektivitet och EV-räckvidd: För förbränningsmotorer betyder mindre vikt bättre bränsleekonomi. För elfordon (EV) är det avgörande för att utöka körräckvidden utan att öka batteriets storlek och vikt.

- Minskade utsläpp: Lägre bränsleförbrukning korrelerar direkt med lägre CO2-utsläpp, vilket hjälper tillverkare att uppfylla stränga miljöbestämmelser.

Exceptionell styrka och styvhet: Ryggraden i säkerhet och dynamik

Bortom ren lätthet, Rent kolvävt tyg kompositer ger mekaniska egenskaper som överträffar metallernas, vilket direkt bidrar till fordonssäkerhet och kördynamik.

Överlägsen styrka-till-vikt-förhållande jämfört med metaller

När de bedöms på lika viktbasis kan kolfiberkompositer vara betydligt starkare och styvare än höghållfasta stål eller aluminiumlegeringar. Detta möjliggör design av komponenter som är både lättare och mer robusta.

- Draghållfasthet: Kolfiber uppvisar extremt hög motståndskraft mot att dras isär, vilket är avgörande för strukturella delar under spänning.

- Specifik styvhet: Styvheten (elasticitetsmodulen) per densitetsenhet av kolfiber är exceptionellt hög, vilket innebär att den motstår deformation under belastning mycket effektivt för sin vikt.

Förbättrad vridstyvhet för överlägsen hantering

Vridstyvhet hänvisar till ett chassis motstånd mot vridning. Ett styvare chassi ger en stabilare plattform för upphängningen att arbeta utifrån, vilket resulterar i mer exakt hantering, bättre kurvtagningsstabilitet och förbättrad feedback till föraren. Den höga specifika styvheten hos kolfiberkompositer gör dem idealiska för tillverkning av monocoques och strukturella hängslen som dramatiskt ökar ett fordons vridstyvhet.

Långsiktigt värde: Undersöker Hållbarhet hos vävda kolfiberkompositer

Fördelarna med kolfiber sträcker sig bortom initial prestanda till långsiktig tillförlitlighet och motståndskraft, en nyckelaspekt av hållbarhet hos vävda kolfiberkompositer .

Korrosions- och utmattningsbeständighet

Till skillnad från metaller rostar eller korroderar inte kolfiber när de utsätts för fukt, salt eller kemikalier. Dessutom uppvisar den utmärkt utmattningsbeständighet, vilket innebär att den kan motstå upprepade cykler av stress och belastning utan att spricka eller gå sönder, en kritisk egenskap för komponenter som utsätts för vibrationer och vägfel under fordonets livstid.

- Korrosionsimmunitet: Eliminerar behovet av tunga och komplexa rostskyddsbeläggningar, vilket bidrar till långsiktiga vikt- och underhållsbesparingar.

- Överlägsen trötthetsliv: CFRP-komponenter har ofta en mycket längre utmattningslivslängd än motsvarande aluminium- eller ståldelar, vilket ökar hållbarheten och säkerheten.

Impact Absorption och skadetolerans

Även om de ofta uppfattas som spröda, är välkonstruerade kolfiberkompositer utmärkta på att absorbera stötenergi. Vid en krasch kan den sammansatta strukturen konstrueras för att krossa på ett kontrollerat sätt, för att avleda energi som annars skulle överföras till de åkande. Tygets vävda natur hjälper till att begränsa skador, vilket förhindrar att det sprider sig katastrofalt över hela strukturen.

Tillverknings- och designfrihet: Utforska Hur används koltyg i biltillverkning

Den praktiska tillämpningen av detta material är lika viktig som dess inneboende egenskaper. Förståelse hur används koltyg i biltillverkning avslöjar en viktig fördel: designfrihet.

Mångsidig formningsprocess för komplexa former

Det torra tyget är flexibelt och kan draperas över komplexa, dubbelböjda formar. Detta möjliggör skapandet av stora komponenter i ett stycke som skulle vara omöjliga eller oöverkomligt dyra att skapa av metall. Specialiserade tillverkare som Jiangyin Dongli New Materials Technology Co., Ltd. utnyttja en rad processer för att omvandla tyg till slutliga delar.

- Prepreg Layup & Autoklavhärdning: Använd tyg som är förimpregnerat med harts (prepreg) och härdat under hög värme och tryck i en autoklav för högsta möjliga kvalitet och prestanda.

- Resin Transfer Molding (RTM): Torrt tyg placeras i en sluten form och hartset injiceras under tryck, idealiskt för komplex produktion med stora volymer.

- Wet Layup: En mer manuell process där harts appliceras på det torra tyget för hand i en öppen form, lämplig för prototyper och delar med låg volym.

Möjliggör innovativa och aerodynamiska konstruktioner

Denna formbarhet gör att designers kan bryta sig loss från begränsningarna med metallstämpling. De kan integrera funktioner, skapa mer organiska och aerodynamiskt effektiva former och minska antalet delar och fästelement som krävs, vilket ytterligare sparar vikt och förenklar monteringen.

En balanserad vy: Kostnad kontra prestanda för kolfiber i bilar

Alla analyser skulle vara ofullständiga utan att ta itu med det primära hindret för utbredd användning: kostnaden. Beslutet att använda kolfiber är en ständig utvärdering av kostnad kontra prestanda för kolfiber i bilar .

Följande tabell ger en tydlig jämförelse av nyckelfaktorer som påverkar kostnadskalkylen.

| Faktor | Traditionella metaller (stål/aluminium) | Kolfiberkompositer |

| Materialkostnad | Låg | Mycket hög |

| Tillverkningskostnad | Låg to Moderate (stamping, welding) | Hög (manuellt arbete, energikrävande härdning) |

| Vikt | Hög | Mycket låg |

| Styrka-till-vikt-förhållande | Måttlig | Exceptionellt |

| Designfrihet | Begränsad | Omfattande |

| Primär tillämpning | Massmarknadsfordon | Hög-performance, luxury, and critical lightweighted components |

FAQ

Är kolfiber starkare än stål?

På en vikt för vikt , ja, kolfiberkompositer har ett mycket högre hållfasthet-till-vikt-förhållande och styvhet-till-vikt-förhållande än höghållfast stål. Det betyder att en komponent gjord av kolfiber kan vara både starkare och betydligt lättare än en motsvarande ståldel. Men i absolut mening kan ett tjockt, solidt stålstycke ha högre total draghållfasthet än ett tunt kollaminat. Den främsta fördelen med kolfiber är dess förmåga att ge enorm styrka utan att det belastar tung vikt.

Varför är kolfiber så dyrt i biltillämpningar?

Den höga kostnaden beror på flera faktorer: den energikrävande processen att skapa kolfiberprekursorn och omvandla den till filament; de komplexa, ofta långsamma och arbetsintensiva tillverkningsprocesserna som layup och autoklavhärdning; och den höga kostnaden för epoxihartser och andra råvaror. Dessutom är kvalitetskontroll avgörande och kräver sofistikerad utrustning och expertis. Även om automatisering och ny teknik sänker kostnaderna, är det fortfarande ett premiummaterial. Företag fokuserade på integrerad tillverkning, som Jiangyin Dongli New Materials Technology Co., Ltd. , arbeta för att optimera dessa processer för att förbättra kostnadseffektiviteten för tekniska sektorer.

Kan kolfiber bildelar repareras?

Ja, skadade kolfiberdelar kan ofta repareras, men det är en specialiserad färdighet som skiljer sig mycket från metallreparation. Processen innebär att utvärdera skadans omfattning, noggrant ta bort de skadade fibrerna och hartset, och sedan limma nya, förhärdade lappar eller utföra en våt layup med nytt tyg och harts, följt av härdning. Reparationen måste återställa både den strukturella integriteten och den estetiska ytan. För kritiska strukturella komponenter rekommenderas ofta utbyte framför reparation för att garantera säkerheten.

Vilka är de största nackdelarna med att använda kolfiber i masstillverkade bilar?

Den primära nackdelen är kostnaden, som beskrivs ovan. Andra utmaningar inkluderar längre produktionscykeltider jämfört med metallstämpling, svårigheter att återvinna kompositdelar vid slutet av livslängden och känslighet för UV-nedbrytning om den inte är ordentligt belagd (hartset kan gulna och försvagas). Av dessa skäl är dess användning i masstillverkade bilar för närvarande begränsad till att välja högvärdiga eller kritiska prestandakomponenter, även om forskning för att övervinna dessa hinder pågår.

Hur påverkar valet av vävmönster slutdelens egenskaper?

Vävmönstret är en grundläggande drivkraft för kompositens beteende. A slätväv erbjuder balanserade egenskaper i alla riktningar men är mindre draperbar. A twillväv ger bättre anpassningsförmåga till komplexa formar och är standarden för många synliga bildelar. A satinväv erbjuder högsta draperbarhet och fiberdominerade mekaniska egenskaper, idealisk för djupt konturerade strukturella delar. Enkelriktad (UD) tyg gör att ingenjörer kan placera styrkan exakt där den behövs som mest, vilket optimerar vikt och prestanda, men kräver flera lager i olika vinklar för att hantera belastningar från alla håll. Valet är en strategisk kompromiss mellan estetik, tillverkningsbarhet och mekaniska krav.