Rent kolvävt tyg representerar ett hörnstensmaterial i avancerade kompositapplikationer, som erbjuder exceptionella hållfasthet-till-vikt-förhållanden, dimensionell stabilitet och designflexibilitet. Att välja de optimala specifikationerna kräver dock noggrant övervägande av flera tekniska parametrar som direkt påverkar prestandan i slutliga applikationer. Den här omfattande guiden undersöker de kritiska faktorerna – från vävmönster och viktöverväganden till fibermodul och hartskompatibilitet – som ingenjörer och designers måste utvärdera när de specificerar rent kolvävt tyg för flyg-, bil-, industri- och sportartiklar.

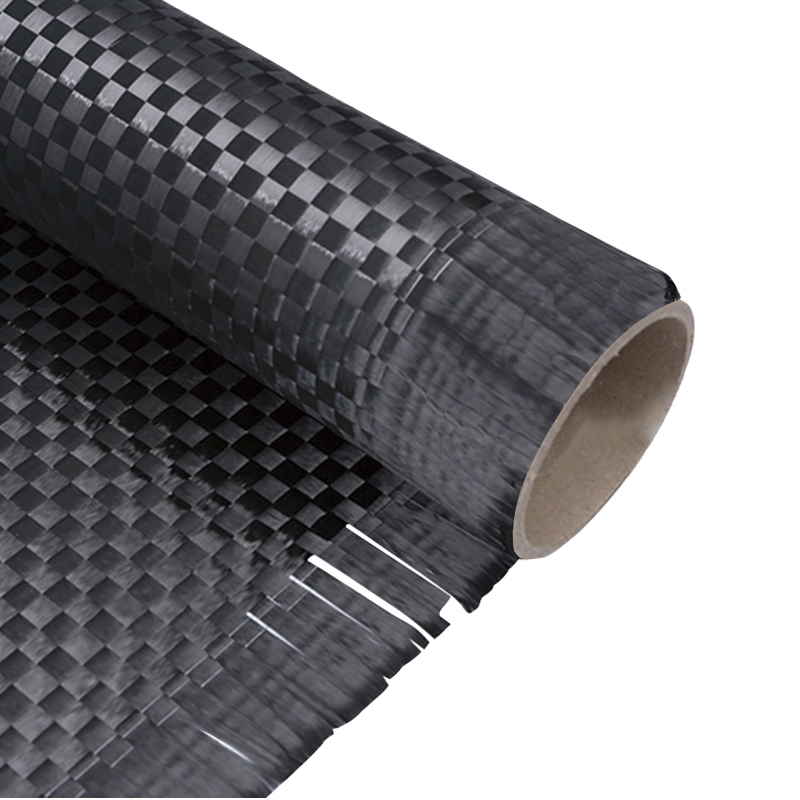

Nötningsbeständigt och högtemperaturbeständigt vävt tyg av kolfiberkyper

Förstå nyckelspecifikationsparametrar

Att välja rätt rent kolvävt tyg börjar med att förstå de grundläggande specifikationsparametrarna som styr materialprestanda. Dessa parametrar samverkar på komplexa sätt för att bestämma tygets hanteringsegenskaper, mekaniska egenskaper och lämplighet för specifika tillverkningsprocesser. Utöver grundvikt och tjocklek påverkar överväganden som dragstorlek, vävarkitektur och fiberantal per ytenhet avsevärt draperbarhet, hartsupptagning och slutlig kompositprestanda.

- Arealvikt (GSM): Mätt i gram per kvadratmeter indikerar detta materialdensitet och påverkar direkt tjockleken och vikten av slutliga kompositer.

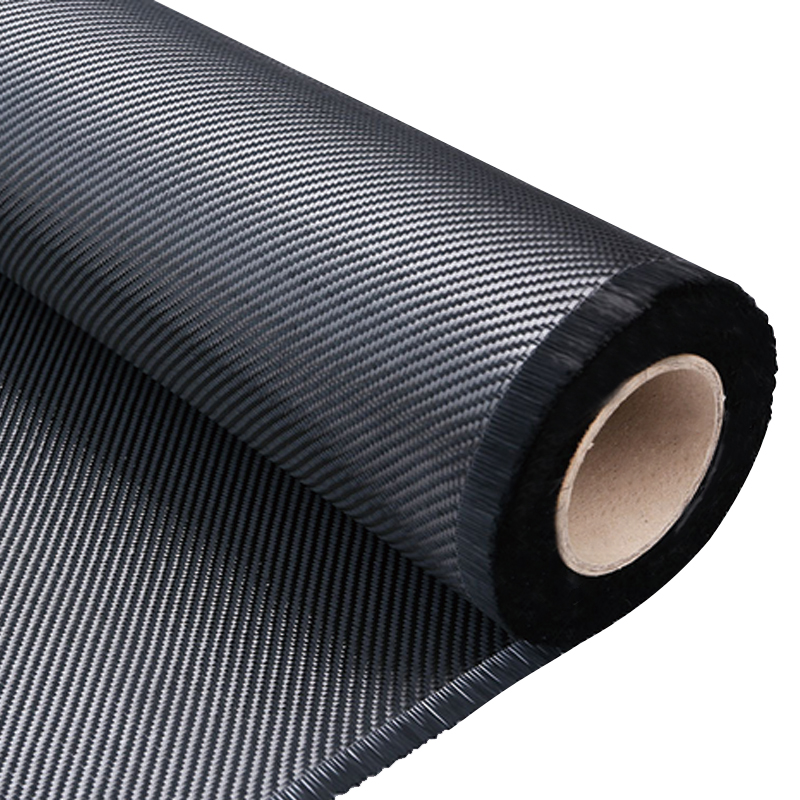

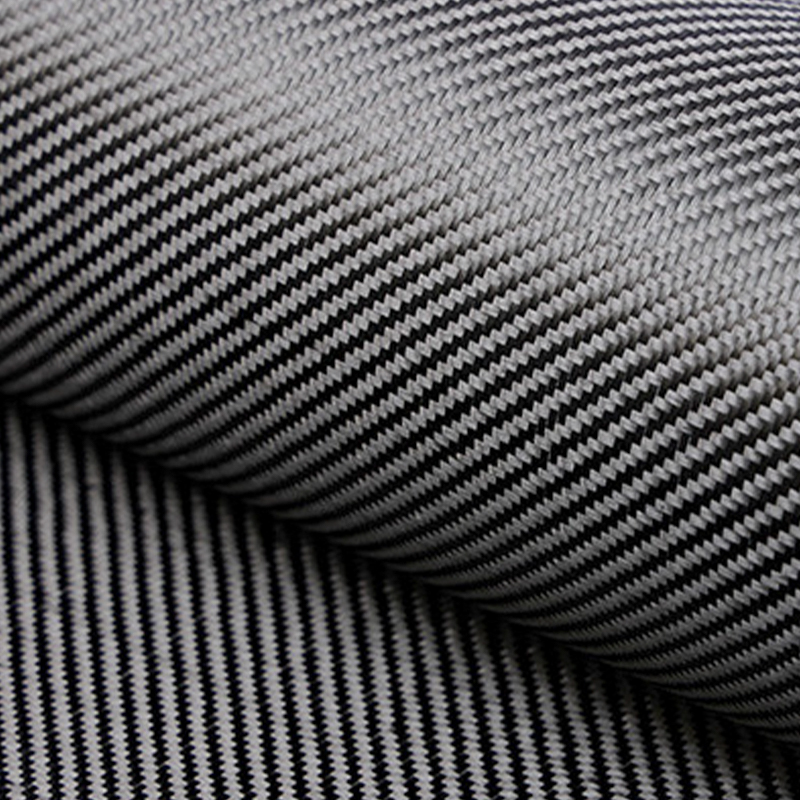

- Typ av vävmönster: Vanliga mönster inkluderar slät-, kypert- och satinväv, som var och en erbjuder olika draperingsegenskaper och mekaniska egenskaper.

- Fibermodul: Allt från standardmodul till ultrahög modul, detta avgör styvhet och bärförmåga.

- Antal trådar: Antalet garn per tum i både varp- och väftriktningen påverkar tygets stabilitet och hartsfördelning.

- Tygbalans: Balanserade tyger har samma fiberantal i båda riktningarna, medan obalanserade vävar optimerar egenskaperna för specifika belastningsförhållanden.

Val av vävmönster och konsekvenser för prestanda

Vävmönstret av rent kolvävt tyg påverkar i grunden både tillverkningsegenskaper och slutlig kompositprestanda. Släta vävar erbjuder maximal stabilitet och enkel hantering men begränsad drapering, medan komplexa satinvävar ger överlägsen formbarhet till komplexa konturer till priset av något minskad stabilitet. Att förstå dessa avvägningar är väsentligt för att matcha tygarkitekturen till specifika applikationskrav, tillverkningsprocesser och prestandaförväntningar.

- Slätväv (1x1): Maximal stabilitet, enklaste mönster, utmärkt för platta paneler och enkla kurvor.

- Twillväv (2x2, 4x4): Bättre drapering än slätväv, distinkt diagonalt mönster, bra slagtålighet.

- Satinväv (4HS, 8HS): Utmärkt drapering, minskad krympning för förbättrade mekaniska egenskaper, idealisk för komplexa formar.

- Enkelriktade tyger: Maximal styrka i primär riktning, ofta kombinerat med lätt baksida för hantering.

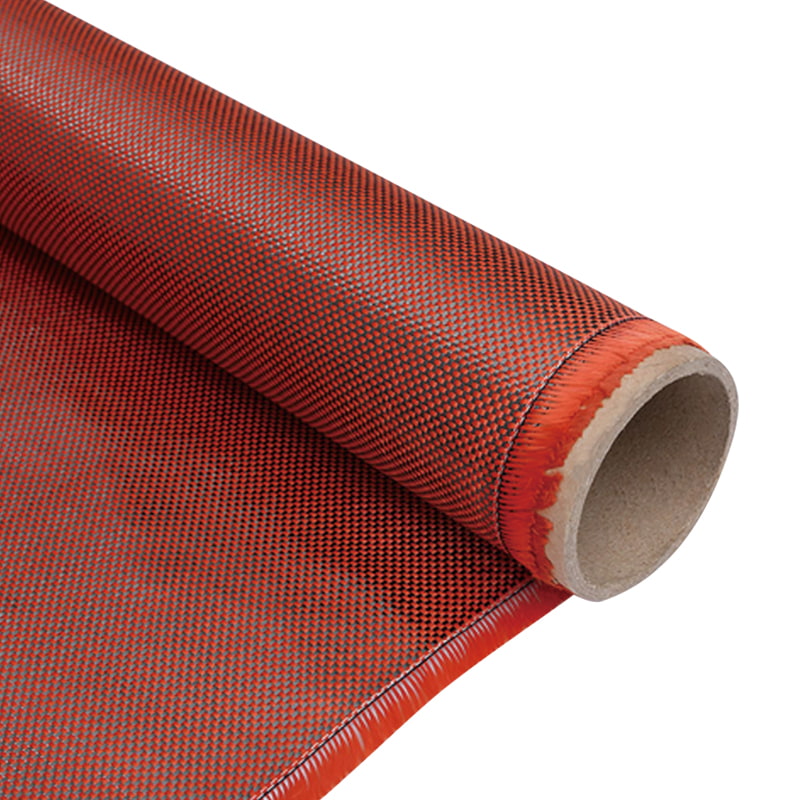

- Hybridväv: Anpassade mönster som optimerar specifika egenskaper som vridstyvhet eller slaghållfasthet.

Jämförande analys av kolfibermodulalternativ

Modulen för kolfibrerna som används i rent kolvävt tyg påverkar avsevärt styvhet, styrka och kostnadsöverväganden. Tyger med standardmodul erbjuder en utmärkt balans av egenskaper för de flesta applikationer, medan alternativ med mellanliggande, hög och ultrahög modul ger progressivt ökande styvhet för specialiserade applikationer där dimensionsstabilitet under belastning är av största vikt. Tabellen nedan jämför nyckelegenskaper över modulspektrumet:

| Modultyp | Dragmodul (GPa) | Draghållfasthet (MPa) | Typiska applikationer | Kostnadsfaktor |

| Standardmodul | 230-240 | 3 500-5 000 | Allmänna ändamål, fordon, sportartiklar | 1x (baslinje) |

| Mellanmodul | 280-300 | 5 000-7 000 | Aerospace sekundära strukturer, prestanda fordon | 1,5-2x |

| Hög modul | 350-400 | 4 000-5 500 | Primära strukturer för flygindustrin, satellitkomponenter | 3-5x |

| Ultrahög modul | 500-600 | 3 500-4 500 | Rymdapplikationer, specialiserade sportartiklar | 7-12x |

Den här jämförelsen visar varför förståelse av modulkraven är avgörande för att optimera både prestanda och budget när du väljer rent kolvävt tyg .

Arealviktsöverväganden för olika tillämpningar

Ytvikten på rent kolvävt tyg , vanligtvis mätt i gram per kvadratmeter (GSM), påverkar direkt laminattjocklek, strukturella prestanda och tillverkningsprocesser. Lättare tyger (100-200 GSM) erbjuder överlägsen anpassningsförmåga till komplexa konturer och är idealiska för att skapa tunna komponenter med hög precision, medan tyngre vikter (400-600 GSM) ger effektiv uppbyggnadstjocklek för strukturella applikationer. Att välja lämplig vikt kräver att man balanserar tillverkningsöverväganden med strukturella krav och viktmål.

- Ultralätt (80-150 GSM): Idealisk för ömtåliga komponenter, ytskikt och applikationer som kräver maximal detaljupplösning.

- Lättvikt (150-250 GSM): Mångsidigt sortiment som lämpar sig för de flesta sportartiklar, karosspaneler för bilar och flyginteriörer.

- Medelvikt (250-400 GSM): Effektiv för strukturella applikationer, ger bra tjockleksuppbyggnad med hanterbara draperingsegenskaper.

- Tungvikt (400-600 GSM): Maximal effektivitet för tjocka laminat, dock med minskad formbarhet till komplexa former.

- Anpassade viktkombinationer: Hybridupplägg som använder flera vikter optimerar specifika områden av kompositstrukturer.

Applikationsspecifika specifikationer

Olika applikationer kräver specialiserade metoder för rent kolvävt tyg specifikation, med överväganden som sträcker sig från regelefterlevnad till prestanda under specifika miljöförhållanden. Flygtillämpningar prioriterar vanligtvis certifierade material med spårbara stamtavlor, medan fordonstillämpningar balanserar prestandakrav med kostnadsöverväganden och tillverkningskapacitet. Att förstå dessa applikationsspecifika krav säkerställer optimalt materialval för varje unikt användningsfall.

- Flyg- och rymdkomponenter: Fokusera på certifierade material, skadetolerans och utmattningsprestanda med exakta dokumentationskrav.

- Fordonskonstruktioner: Balansera prestanda med kostnadsmål, med tanke på cykeltidskrav för högvolymproduktion.

- Sportartiklar: Betona vibrationsdämpning, slaghållfasthet och viktoptimering för specifika atletiska grenar.

- Industriella applikationer: Prioritera kemikalieresistens, termisk stabilitet och långvarig hållbarhet i tuffa miljöer.

- Konsumentelektronik: Fokusera på EMI-avskärmningsegenskaper, dimensionsstabilitet och estetiska ytfinishkrav.

Överväganden om tillverkningsprocesskompatibilitet

Urvalet av rent kolvävt tyg måste överensstämma med den avsedda tillverkningsprocessen, eftersom olika tillverkningsmetoder ställer specifika krav på tygets hanteringsegenskaper, hartskompatibilitet och bearbetningsparametrar. Vakuumpåsningsprocesser fungerar vanligtvis bäst med tightare vävar som motstår hartsgenomsläppning, medan hartsöverföringsformning kräver mer öppna arkitekturer som underlättar komplett formfyllning. Att förstå dessa processspecifika krav förhindrar tillverkningsproblem och säkerställer optimal kompositkvalitet.

- Prepreg Layup Processer: Kräv specifik hartskompatibilitet och kontrollerade klibb-/draperegenskaper för automatisk uppläggning.

- Resin Transfer Molding (RTM): Kräv öppna vävararkitekturer med konsekvent permeabilitet för komplett formfyllning.

- Vakuuminfusion: Fungerar bäst med medeltäta vävar som balanserar hartsflödet med motstånd mot uttvättning.

- Autoklavbearbetning: Kräv tyger som bibehåller dimensionsstabilitet under högt tryck och temperaturcykler.

- Formpressning: Dra nytta av tyngre ytvikter som ger effektiv tjockleksuppbyggnad i matchade stansprocesser.

Strategier för kostnads- och prestandaoptimering

Optimera kostnad-prestanda-förhållandet vid val rent kolvävt tyg kräver noggrann analys av både direkta materialkostnader och bearbetningskonsekvenser. Tyger med standardmodul erbjuder vanligtvis det bästa värdet för allmänna applikationer, medan strategisk användning av material med högre prestanda inom kritiska områden kan maximera den totala komponentens prestanda utan att proportionellt öka kostnaderna. Flera strategier kan hjälpa till att balansera budgetrestriktioner med tekniska krav.

- Hybridmaterialtillvägagångssätt: Kombinera tyger av standardmodul med strategisk placering av högpresterande material i kritiska stressområden.

- Paneloptimering: Använd analysdriven specifikation av olika vikter och vävningar över en enskild komponent.

- Processeffektivitetsöverväganden: Välj tyger som minskar arbetsinnehållet genom förbättrad hantering eller snabbare bearbetning.

- Skrotminimering: Välj standardbredder och vikter som matchar komponenternas dimensioner för att minska materialspill.

- Totalkostnadsanalys: Utvärdera totala tillverkningskostnadens inverkan snarare än att enbart fokusera på materialpriset per kvadratmeter.

FAQ

Vilka är de viktigaste skillnaderna mellan 3K och 12K kolvävda tyger?

"K"-beteckningen i rent kolvävt tyg hänvisar till antalet individuella filament i varje tråd, där 3K indikerar 3 000 filament och 12K indikerar 12 000 filament per tråd. Även om de grundläggande materialegenskaperna förblir lika, ger 3K-tyger vanligtvis finare ytfinish med mer distinkta vävmönster, vilket gör dem att föredra för synliga kosmetiska applikationer. 12K-tyger erbjuder generellt bättre draperingsegenskaper och snabbare utvätning samtidigt som de är mer kostnadseffektiva för strukturella applikationer där ytestetik är sekundär. Valet mellan dem innebär att balansera estetiska krav, tillverkningsöverväganden och budgetbegränsningar.

Hur påverkar vävmönster de mekaniska egenskaperna hos koltyg?

Vävmönster påverkar avsevärt de mekaniska egenskaperna hos rent kolvävt tyg genom dess effekt på fiberkrympning – fibrernas vågighet när de passerar över och under varandra. Släta vävar, med den högsta krympningen, uppvisar vanligtvis lägre mekaniska egenskaper men maximal dimensionsstabilitet. Satinväv minimerar krusning och bevarar mer av den inneboende fiberstyrkan och styvheten, dock med minskad stabilitet under hantering. Twillvävar erbjuder en mellanting, balanserar mekaniska egenskaper med hanteringsegenskaper. Det optimala mönstret beror på de specifika belastningsförhållandena, tillverkningsprocessen och prestandaprioriteterna för varje applikation.

Vilka faktorer avgör lämplig ytvikt för en specifik tillämpning?

Välja lämplig ytvikt för rent kolvävt tyg involverar att analysera flera applikationsspecifika faktorer, inklusive strukturella krav, viktmål, tillverkningsprocesskapacitet och geometrisk komplexitet. Tunnare tyger (lägre GSM) ger vanligtvis bättre anpassningsförmåga till komplexa konturer och möjliggör mer exakt skiktstapling för optimerade mekaniska egenskaper. Tyngre tyger ger effektiv tjockleksuppbyggnad men kanske inte draperas effektivt in i snäva radier. Som en allmän riktlinje drar komplexa geometrier ofta nytta av flera lager av lättare tyger, medan enklare former kan använda tyngre material för att minska uppläggningstiden och minimera lagergränssnitten.

Hur viktig är tygbalansen i kolvävda material?

Tygbalansen – förhållandet mellan fibrer i varp- och inslagsriktningarna – är en avgörande faktor vid valet rent kolvävt tyg för applikationer med specifika belastningsmönster. Balanserade tyger (typiskt 1:1-förhållande) ger enhetliga egenskaper i båda riktningarna, vilket gör dem lämpliga för applikationer med flerriktad eller oförutsägbar belastning. Obalanserade tyger optimerar fiberorienteringen för specifika belastningsförhållanden, såsom i första hand enkelriktad stress, vilket potentiellt minskar vikten samtidigt som prestanda bibehålls. Beslutet bör vägledas av detaljerad spänningsanalys av komponenten och förståelse av de primära lastvägarna inom konstruktionen.

Vilka certifieringsstandarder bör jag överväga för flygtillämpningar?

Flyg- och rymdtillämpningar av rent kolvävt tyg kräver vanligtvis överensstämmelse med rigorösa certifieringsstandarder som säkerställer materialkonsistens, spårbarhet och prestandatillförlitlighet. Nyckelstandarder inkluderar NADCAP-ackreditering för materialtillverkare, som bekräftar överensstämmelse med flygkvalitetssystem, och specifika materialspecifikationer som de som publicerats av Airbus (AIMS), Boeing (BMS) eller andra flygplanstillverkare. Dessutom kräver tyger avsedda för primära strukturer i allmänhet kvalifikationer enligt relevanta regelverk såsom FAA (Federal Aviation Administration) eller EASA (European Union Aviation Safety Agency) krav, med omfattande dokumentation av materialegenskaper, bearbetningsparametrar och batch-till-batch-konsistens.